Условие допустимости одной статической балансировки. Для роторов дискообразной формы, масса которых размещена приблизительно в одной плоскости, достаточной является статическая балансировка, состоящая в приведении центра масс ротора на ось вращеиня с помощью корректирующей массы, устанавливаемой в одной плоскости коррекции. Обычно это допустимо для роторов (табл. 7), у которых отношение длины к диаметру меньше

При статической балансировке на радиусе в плоскости коррекции устанавливают корректирующую массу

7. Роторы, допускающие только статическую балансировку

Если единственная плоскость коррекции проходит через центр масс ротора или корректирующие массы устанавливают в две симметричные относительно центра масс плоскости, то статическая балансировка не вызывает дополнительной моментной неуравновешенности. При одной плоскости коррекции, расположенной на расстоянии от центра масс ротора, после статической балансировки возникает момент и условием допустимости только статической балансировки будет

![]()

где расстояние между опорами ротора.

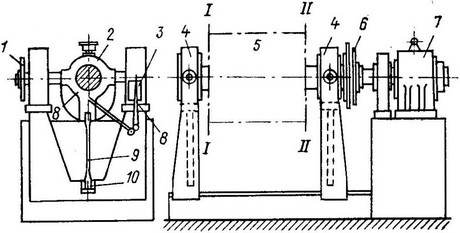

Рис. 6. Устройство для балансировки на призмах

Рис. 7. Схемы балансировки на двухдисковом (а) и однодисковом (б) устройствах

Если при этом и ротор имеет также моментную неуравновешенность то условие допустимости только статической балансировки будет иметь вид

Устройства для статической балансировки. В большинстве устройств для статической балансировки используется свойство центра масс ротора занимать при устойчивом равновесии наинизшее положение.

Простейшим устройством являются параллельные горизонтальные ножи или призмы. Ротор 1 (рис. 6) цапфами 2 устанавливают на две горизонтальные стальные лризмы 3. Отклонение плоских поверхностей призм от плоскостности не должно превышать на метр длины призмы. Ширина рабочей части призмы

где - масса ротора, диаметр цапфы, Момент инерции

поперечного сечения принимают из условия, чтобы прогиб в середине призм не превы величину

![]()

где I - расстояние между опорами призм.

Если дать возможность ротору перекатываться по призмам, то из-за наличия трения качения (коэффициент трения качения для стальных вала и призм ротор после нескольких качаний остановится в позиции, не совпадающей с наинизшим положением центра масс На рис. 6 показаны положения центра масс и в которых возможно равновесие ротора при вращении его в двух направлениях реакции). Среднее положение соответствует истинному положению центра масс С.

Наибольший остаточный эксцентриситет при балансировке на призмах Недостатком балансировки на призмах является необходимость точной установки их в горизонтальной плоскости. На них нельзя балансировать детали с разными диаметрами цапф из-за различия длин дорожек перекатывания. Этих недостатков лишен способ статической балансировки ротора 1 на двухдисковом устройстве (рис. 7), выполняемый аналогично балансировке на призмах, но с меньшей точностью из-за дополнительного трения в подшипниках дисков 3:

где радиусы цапфы 2, диска 3 и его подшипника; приведенный коэффициент трения (для шарикоподшипников угол между вертикалью и прямой, соединяющей центры цапфы и диска; В - расстояние между осями дисков.

Рис. 8. Схемы балансировки в центрах ротора с закрытыми (а) и открытыми (б) цапфами

Повысить точность балансировки можно, увеличив радиусы дисков 3, что одновременно уменьшает величины При этом диски 3 устанавливают так, что они перекрывают друг друга (рис. 7, а). Дальнейшее усовершенствование устройства заключается в применении одного опорного диска 3 увеличенного диаметра (рис. 7, б), на который устанавливают цапфу ротора, подпертую для устойчивости диском 4 малого диаметра, не несущим нагрузки; при этом

Известны устройства для статической балансировки в подшипниках качения (рис. 8). Точность балансировки в этом случае определяется моментом трения в подшипниках, для снижения которого применяют вибрацию основания устройства с помощью электромагнита или двигателя с эксцентриком, или принудительное вращательное или качательное движение наружных колец подшипников в противоположные стороны.

Для статической балансировки с повышенной точностью применяют балансировочные весы (рис. 9). Весы (рис. 9, а) имеют две стойки 1 с калеиыми клиновидными опорами, в которых установлена опорная призма коромысла 2. На коромысле укреплены шкала 3 и стрелка 4, а также могут передвигаться гири 5 и 6. Для обеспечения устойчивого равновесия центр масс коромысла с балансируемым ротором расположен ниже центра колебаний. Подъемом груза 7 эти центры можно сближать, повышая чувствительность весов. Коромысло уравновешивают гирей 5 при нулевом положении гири. 6. При установке ротора под влиянием момента от неуравновешенности коромысло наклонится. Поворотом ротора добиваются нулевого положения стрелки 4, при котором центр масс ротора и опора коромысла находятся на одной вертикали. Отметив положение плоскости дисбаланса, ротор поворачивают на 90°, так что неуравновешенность действует на наибольшем плече, уравновешивают весы гирей 6 и по шкале 3 определяют необходимою корректирующею массу,

Конструкция весов для ротора с собственными опорными шейками показана на рис. 9, б. Ротор 1 шейками помещают на подшипники рычага 2, поворачивающегося вокруг опоры 3. Груз 4 позволяет компенсировать массу ротора и ставить рычаг в горизонтальное положение, определяемое ипцикатором 5. Поворотом ротора находят положение, при котором центр масс С находится ближе всего к опоре 3 и создает наименьший момент компенсируемый с помощью груза 6. Отметив плоскость дисбаланса, ротор поворачивают на 180° и момент, равный снова компенсируют грузом 6. По длине перемещения груза 6 непосредственно определяют значение дисбаланса.

Рис. 9. Бачансировочные весы

Для роторов без собственных шеек применяют весы, показанные на рис. 9, в. Ротор 1 посадочным местом центрируют на платформе 2, которая может поворачиваться в вертикальной плоскости вокруг опоры 3. По указателю 5 путем перемещения груза 4 по шкале 6 платформу устанавливают в горизонтальное положение. Дисбаланс определяют при повороте ротора вокруг оси.

Удельные остаточные дисбалансы, получаемые при статической балансировке на различных устройствах, приведены в табл. 8.

8. Точность Статической балансировки без вращения ротора

(см. скан)

Недостаток рассмотренных приспособлений состоит в необходимости удовлетворения трудносовместимых требований - получения наименьшего момента трения при большой нагрузке. Значительного повышения точности и производительности определения дисбаланса ротора достигают при балансировке вращающегося ротора в динамическом режиме на станках для динамической балансировки.

Методы статической балансировки характеризуются способом определения величины корректирующей массы; положение центра масс во всех случаях определяют одинаково.

Наиболее простым является метод подбора корректирующей массы, устанавливаемой диаметрально противоположно положению центра масс, для получения равновесного состояния ротора в любых положениях.

Рис. 10. Схема и номограмма для определения корректирующей массы с помощью пробной массы

Рис. 11. Номограмма для определения корректирующей массы по периодам колебаний

При применении пробной массы корректирующую массу тк можно определить расчетом. Для этого фиксируют два равновесных положения ротора: без (рис. 10, а) и с установленной под углом 90° к «легкому месту» ротора (рис. 10, б). Из рис. 10, б следует откуда где неуравновешенная масса, угол поворота ротора при установке пробной массы. На рис. 10, в дана номограмма для определения тк.

При методе расчета корректирующей массы по колебаниям измеряют периоды колебаний ротора, отклоненного от положения равновесия на угол а без и с пробной массой, установленной в «тяжелом месте». Корректирующая масса

![]()

Величину можно определить по номограмме (рис. 11). Для этого через точки, соответствующие времени 10 двойных качаний на шкалах и Та, проводят прямую I и параллельно ей через точку, соответствующую величине пробной массы на шкале прямую Точка пересечения прямой II со шкалой тк определяет необходимую корректирующую массу,

При статической балансировке серии одинаковых роторов достаточно по измерениям для первого ротора определить коэффициент и последующие Роторы серии балансировать по измерениям только перехода вычисляя корректирующую массу по формуле

Неуравновешенность любой вращающейся детали тепловоза может возникнуть как в процессе эксплуатации вследствие неравномерного износа, изгиба, скопления загрязнений в каком-либо одном месте, при утере балансировочного груза, так и в процессе ремонта из-за неправильной обработки детали (смещения оси вращения) или неточной центровки валов. Для уравновешивания деталей их подвергают балансировке. Существуют два вида балансировки : статическая и динамическая .

Рис. 1. Схема статического уравновешивания деталей:

Т1 — масса неуравновешенной детали; Т2 — масса уравновешивающего груза;

L1, L2 — их расстояния от оси вращения.

Статическая балансировка . У неуравновешенной детали ее масса располагается несимметрично относительно оси вращения. Поэтому при статическом положении такой детали, т. е. когда она находится в покое, центр тяжести будет стремиться занять нижнее положение (рис.1). Для уравновешивания детали добавляют с диаметрально противоположной стороны груз массой Т2 с таким расчетом, чтобы его момент Т2L2 был равен моменту неуравновешенной массы Т1L1. При этом условии деталь будет находиться в равновесии при любом положении, так как центр тяжести ее будет лежать на оси вращения. Равновесие может быть достигнуто также путем удаления части металла детали высверловкой, спиливанием или фрезерованием со стороны неуравновешенной массы Т1. На чертежах деталей и в Правилах ремонта на балансировку деталей дается допуск, который называют дисбалансом (г/см).

Статической балансировке подвергают плоские детали, имеющие небольшое отношение длины к диаметру: зубчатое колесо тягового редуктора, крыльчатку вентилятора холодильника и т.п. Статическая балансировка ведется на горизонтально-параллельных призмах, цилиндрических стержнях или на роликовых опорах. Поверхности призм, стержней и роликов должны быть тщательно обработаны. Точность статической балансировки во многом зависит от состояния поверхностей этих деталей.

Динамическая балансировка . Динамической балансировке обычно подвергают детали, длина которых равна или больше их диаметра. На рис. 2 показан статически отбалансированный ротор, у которого масса Т уравновешена грузом массой М. Этот ротор при медленном вращении будет находиться в равновесии в любом положении. Однако при быстром его вращении возникнут две равные, но противоположно направленные центробежные силы F1 и F2. При этом образуется момент FJU который стремится повернуть ось ротора на некоторый угол вокруг его центра тяжести, т.е. наблюдается динамическое неравновесие ротора со всеми вытекающими отсюда последствиями (вибрация, неравномерный износ и т. п.). Момент этой пары сил может быть уравновешен только другой парой сил, действующей в той же плоскости и создающей равный противодействующий момент.

Для этого в нашем примере нужно приложить к ротору в той же плоскости (вертикальной) два груза массами Шх = т2 на равном расстоянии от оси вращения. Грузы и их расстояния от оси вращения подбирают так, чтобы центробежные силы от этих грузов создавали момент /уь противодействующий моменту FJi и уравновешивающий его. Чаще всего уравновешивающие грузы прикрепляют к торцовым плоскостям деталей или с этих плоскостей удаляют часть металла.

Рис. 2. Схема динамического уравновешивания деталей:

Т — масса ротора; М — масса уравновешивающего груза; F1,F2 — неуравновешенные, приведенные к плоскостям массы ротора; m1,m2 — уравновешенные, приведенные к плоскостям массы ротора; Р1 Р 2 — уравновешивающие центробежные силы;

При ремонте тепловозов динамической балансировке подвергают такие быстровращающиеся детали, как ротор турбокомпрессора, якорь тягового электродвигателя или другой электрической машины, рабочее колесо воздуходувки в сборе с приводной шестерней, вал водяного насоса в сборе с крыльчаткой и зубчатым колесом, карданные валы привода силовых механизмов.

Рис. 3. Схема балансировочного станка консольного типа:

1 — пружина; 2 — индикатор; 3 якорь; 4 — рама; 5 — опора станка; 6 — опора станины;

I, II — плоскости

Динамическое уравновешивание ведется на балансировочных станках. Принципиальная схема такого станка консольного типа показана на рис. 3. Балансировка, например, якоря тягового электродвигателя ведется в таком порядке. Якорь 3 укладывают на опоры качающейся рамы 4. Рама одной точкой упирается на опору станка 5, а другой на пружину 1. При вращении якоря неуравновешенная масса любого его участка (кроме масс, лежащих в плоскости II — II) вызывает качание рамы. Амплитуда колебания рамы фиксируется индикатором 2.

Чтобы уравновесить якорь в плоскости I — I, к его торцу со стороны коллектора (к нажимному конусу) прикрепляют поочередно различные по массе пробные грузы и добиваются прекращения колебания рамы или его уменьшения до допускаемой величины. Затем якорь переворачивают так, чтобы плоскость I— I проходила через неподвижную опору станины 6, и повторяют те же операции для плоскости II— II. В этом случае балансировочный груз прикрепляют к задней нажимной шайбе якоря.

После окончания всех работ по комплектованию детали подобранных комплектов маркируют (буквами или цифрами) согласно требованиям чертежей

Добрый день коллеги! Предлагаю вашему вниманию статью, которая посвящена особенностям балансировки роторов, как отдельных, так и в системе валопровода.

Основные определения.

Прежде чем мы будем говорить об особенностях балансировки «жестких» и «квазижестких» роторов давайте вспомним, какой ротор относится к «жесткому», а какой к «казижесткому» или гибкому.

В статье « .» уже давалось определение что понимается под «жестким» ротором и «квазижестким».В литературе жесткий ротор часто определен, как ротор, у которого рабочая частота ниже критической. Более точное определение: когда изгибными перемещениями ротора под действием неуравновешенных сил и их реакций в опорах можно пренебречь по сравнению со значениями эксцентриситетов. Обычно это достигается, если низшая критическая частота ротора лежит выше рабочей на 70 % (n p <0,7 n кр . – на рис1, область 1 ) Для жесткого ротора перемещение следит за направлением силы и фазой между силой.

Под «квазижестким» будем подразумевать ротор, у которого опоры могут быть податливыми и его первые две критические частоты могут быть ниже рабочей частоты. Но ротор на таких опорах колеблется как жесткое тело и его изгибными деформациями также можно пренебречь, если третья изгибная частота удалена на 70 % от рабочей частоты вращения(на рис1, область 2) .

К гибким роторам относятся ротора рабочая частота вращения которых лежит, как правило выше или вблизи первой критической скорости (n p >0,7 n кр . – на рис1, область 2 и 3 )

Балансировка жестких и «квазижестких» роторов.

Цель балансировки, как известно, заключается в компенсации сил дисбаланса. Это выполняется таким образом, чтобы центр тяжести ротора лежал на оси вращения, а сумма неуравновешенных центробежных сил была бы равна нулю. Или, по-другому, чтобы ось вращения ротора была главной центральной осью инерции. Другими словами, если жесткий ротор вращается с постоянной угловой скоростью, то главный вектор D ст . и главный момент М д дисбалансов ротора удовлетворяет приведенным уравнениям на рис.2:

Для выполнения этих уравнений необходимо и достаточно, чтобы ось вращения проходила через центр масс и совпадала с одной из главных осей инерции. После выполнения этих условий жесткий ротор является динамически уравновешенным и при его вращении реакции в опорах равны нулю. Проблем с балансировкой таких роторов практически нет, за исключением, пожалуй, одной. Как правило, роторы имеют две балансировочные плоскости (рис 3), которые спроектированы и изготовлены на заводе-изготовителе.

Рис.3

В процессе эксплуатации такого оборудования уже через несколько капитальных ремонтов нередко на роторе появляется значительный небаланс, который физически нельзя установить в штатные корректирующие плоскости, и требует установку нестандартных уравновешивающих грузов. Сложился стереотип, если завод-изготовитель предложил две плоскости коррекции для установки уравновешивающих грузов значит таким количеством плоскостей нужно и обходиться. Использование нестандартных уравновешивающих грузов без проведения необходимых расчетов на прочность и консультаций с заводом изготовителем, часто приводят к авариям с тяжелыми последствиями.

Поэтому для снижения вибрации на роторе до допустимых значений рекомендуется использовать кроме штатных плоскостей коррекции, дополнительные плоскости, которые необходимо предварительно согласовать с заводом изготовителем.

«Квазижесткие» ротора можно отнести к классу гибких роторов, для балансировки которых допускается использование методов уравновешивания жестких роторов на частотах вращения ниже той, при которой возникает его значительный упругий прогиб. К таким роторам можно отнести ротора высокого давления паровых турбин и газовых турбин. Следует, однако, иметь в виду, что выше приведенное понятие «квазижесткий» ротор присуще отдельному ротору, и соответствующие методы балансировки реализуются успешно лишь на одиночном роторе. На практике же, механизмы и агрегаты состоят из нескольких «квазижестких» роторов (два и более) соединенных между собой муфтами. После соединения двух «квазижестких» роторов в валопровод система роторов может стать гибкой (рис.4), при этом появляется продольная связанность колебаний, и методы балансировки жестких роторов для такого валопровода не годятся. В этом случае применяют метод балансировки гибких роторов с использованием коэффициентов влияния.

Балансировка гибких роторов.

Балансировка агрегатов состоящих их гибких роторов принципиально отличается от балансировки жестких и «квазижестких» роторов. Для этих роторов, конечная цель такая же, как и для жестких – свести к допустимому минимуму динамические реакции в опорах. Основное отличие в поведении гибких роторов от жестких заключается в том, что гибкие ротора при увеличении скорости вращения меняют свою форму колебаний в зависимости от частоты вращения и формы неуравновешенности. А сами изгибные перемещения могут существенно превышать эксцентриситеты масс. Поэтому в основе различных методов балансировки гибких роторов (по собственным формам колебаний или по динамическим коэффициентам влияния) лежит минимизация или устранение этого влияния.

Иными словами действие неуравновешенных сил на гибкий ротор с изменением частоты вращения изменяется не только количественно, как у жестких роторов, но и качественно. Это указывает на то, что соблюдение условий (рис.2), являющихся для жестких роторов необходимым и достаточным, для гибких — недостаточно. Исходный дисбаланс и корректирующие грузы, в зависимости от места положения, даже если они и подчиняются условиям (рис.2), могут вызвать разные прогибы и реакции, соотношения между которыми будут изменяться в зависимости от частоты вращения. В результате этого достигнутая на балансировочной частоте уравновешенность может существенно нарушена на другой частоте. А уменьшение динамических реакций в опорах не при всякой системе уравновешивающих масс приводит к уменьшению изгибных моментов в роторе.

Балансировка гибких роторов в настоящее время проводится тремя способами:

- На разгонно-балансировочных стендах в условиях завода;

- На низкооборотных балансировочных станках в условиях ремонтных предприятий;

- В собственных подшипниках в системе валопровода.

Принципиальной разницы в методическом плане между 1 и 3 способами нет, хотя некоторые особенности существуют.

Методов балансировки гибких роторов несколько, но принципиально их два:

- Балансировка по формам собственных колебаний;

- Балансировка по динамическим коэффициентам влияния.

Балансировка ротора по формам собственных колебаний

Балансировка заключается в уравновешивании ротора по ограниченному числу форм изгиба путем балансировки на критических и на рабочей частотах вращения.

Уравновешивание по собственным формам является весьма сложной операцией: чтобы уравновесить ротор по n формам, необходимо сделать n +1 пуск машины с распределением вдоль ротора n систем уравновешивающих грузов.

Измерения необходимо производить на критических частотах, то есть при опасных для прочности конструкции и неустойчивых режимах, что не всегда возможно. Используемое на практике обычное ограничение балансировки по первым трем формам не устраняет реакций от высших гармоник и требует корректировок.

Применение данной методики оправдано при балансировки симметричных роторов с большим количеством плоскостей коррекции, расположенных вдоль оси ротора при заранее известных критических скоростях и собственных формах изгиба.

Балансировка с использование динамических коэффициентов влияния.

Балансировка с использованием динамических коэффициентов влияния (ДКВ), которые получаются экспериментально при единственном предположении, что система является линейной, является одним из основных методов балансировки гибких роторов как отдельно, так и в системе валопровода.

Процесс многоплоскостной балансировки системы роторов выполняют следующим образом. При пуске агрегата с исходными дисбалансами снимают частотные характеристики и измеряют параметры вибраций на рабочей частоте вращения (холостом ходу) и под нагрузкой. Если отсутствуют ДКВ, то для их определения выполняют пробные пуски.

Из анализа частотных характеристик определяют характер распределения дисбаланса и выбирают плоскость коррекции. В расчет вводят плоскости на неуравновешенных роторах и плоскости, динамическое влияние которых на опоры явно выражено. При выборе оптимальной системы уравновешивающих грузов необходимо учитывать доступность плоскостей коррекции, возможность использования средних плоскостей для установки уравновешивающих масс, трудоемкость их установки, время простоя и т.д.

В соответствии с результатами расчета устанавливают на валопровод выбранную систему уравновешивающих масс и проводят контрольный пуск агрегата. В процессе пуска и на номинальной частоте вращения выполняют измерения вибрации опор в полном объеме. Если в результате балансировки уровень вибрации снизился, но недостаточно, то повторяют расчет и устанавливают новую систему уравновешивающих грузов, рассматривая достигнутое состояние как исходное. Если же остаточные вибрации опор существенно отличаются от расчетной и снижение вибраций не произошло, то выполняют корректировку ДКВ.

И так, можно подвести итог:

- Перед балансировкой ротора или системы роторов специалист-балансировщик должен определить,:

- какие ротора предстоит ему балансировать (жесткий, квазижесткий или гибкий);

- характер распределения дисбаланса на роторе

- плоскости коррекции для компенсации дисбаланса.

- Технология балансировки для всех типов роторов одна.

- Балансировка жестких роторов не должна вызывать трудности у специалиста-балансировщика.

- При балансировке «квазижесткого» ротора допускается использование методов уравновешивания жестких роторов на частотах вращения ниже той, при которой возникает его значительный упругий прогиб.

- Если в системе валопровод присутствуют «квазижесткий» ротор, то система становиться гибкой, при этом появляется продольная связанность колебаний, и методы балансировки жестких роторов для такого валопровода не годятся. В этом случае применяют метод балансировки гибких роторов с использованием коэффициентов влияния.

- Балансировка агрегатов состоящих их гибких роторов принципиально отличается от балансировки жестких и «квазижестких» роторов. Основное отличие в поведении гибких роторов от жестких заключается в том, что гибкие ротора при увеличении скорости вращения меняют свою форму колебаний в зависимости от частоты вращения и формы неуравновешенности.

- Балансировку гибких роторов осуществляют двумя способами: уравновешивание ротора по собственным формам колебаний или с использованием ДКВ.

В процессе эксплуатации турбины возможно смещение положения центра тяжести ротора вследствие прогиба вала, неравномерного износа лопаток и других причин. Смещение центра тяжести ротора вызывает появление неуравновешенной центробежной силы, стремящейся изогнуть вал. Вследствие этого при вращении ротора возникает вибрация, которая приводит к расшатыванию креплений подшипников, расцентровке роторов, нарушению плотности фланцевых соединений трубопроводов, связанных с корпусом турбины, и к другим нарушениям.

На вибрационное состояние турбоагрегата влияют также резонансы колеблющейся системы ротор-опора- фундамент турбоустановки, тепловая нестабильность ротора генератора и воздействие на ротор электромагнитного поля, расцентровка из-за тепловых деформаций цилиндров турбин и связанных с ними подшипниковых опор. При появлении недопустимой вибрации подшипников необходимо выявить причины, вызвавшие вибрацию, и если вибрация вызвана неуравновешенностью ротора, то надо произвести динамическую балансировку ротора.

В имеющейся технической литературе по ремонту паровых турбин Достаточно подробно изложены практические приемы динамической балансировки жестких роторов. Основной задачей такой балансировки является определение величины и места приложения уравновешивающегося груза.

Динамическую балансировку небольших роторов (вес не более 20 т) довольно часто производят на специальном станке, который легко можно изготовить силами ремонтного цеха электростанции. Вращение ротора на таком станке осуществляют при помощи ременной передачи от асинхронного электродвигателя, в цепь которого обычно включается водяной реостат, позволяющий регулировать число оборотов. Передаточное число от электродвигателя к валу и число оборотов электродвигателя подбирают так, чтобы имелась возможность регулировать число оборотов ротора от 0 до 400 в минуту.

Вибрацию ротора измеряют индикаторами, установленными на обоих подшипниках. После укладки ротора на подшипники и проверки по уровню горизонтальности его положения на станке производят опробование работы станка. Направление вращения ротора на станке должно быть таким же, как и при работе в турбине. Если никаких ненормальностей при опробовании не обнаружено, приступают к динамической балансировке.

Включают электродвигатель и доводят число оборотов ротора до 300-400 в минуту (число оборотов контролируют ручным тахометром). При достижении нужной скорости вращения сбрасывают ремень и ротор начинает вращаться по инерции. Отжимают стопоры подшипников со стороны балансируемого конца ротора и при появлении равномерной вибрации подшипников производят измерение вибрации. Показания индикатора и число оборотов ротора фиксируют в ведомости. Так же определяют амплитуды колебаний в зависимости от числа оборотов для второго конца ротора.

После определения амплитуд колебаний обоих концов ротора приступают к его балансировке обычно на подшипнике, дающем наибольшие вибрации. Концевые диски мелом по наружной поверхности делят на равные 8-10 частей и специально приготовленный груз поочередно укрепляют во все 8-10 точек крайнего диска; при этом измеряют амплитуду колебаний подшипника. Зная амплитуду колебаний подшипника без пробного груза и с ним в разных положениях, строят график изменения амплитуды колебании в зависимости от места установки пробного грума. Лучшим местом установки пробного груза будет то, которое соответствует наименьшей амплитуде колебании.

Определив место установки груза и принимая во внимание го обстоятельство, что амплитуда колебаний прямо пропорциональна величине груза, при помощи построенного графика нетрудно определить необходимый пес груза. Так же производится балансировка второго конца ротора.

Однако на этом балансировка не может быть закончена. Дело в том, что навеска второго груза вызовет нарушение балансировки первого уравновешенного конца ротора. Чтобы этого не произошло, необходимо подобранный при балансировке переднего конца ротора груз G 1 заменить двумя грузами M 1 , и M 2 . Груз М 1 следует установить на то место, где был установлен груз G 1 а груз M 2 - на диске противоположного конца ротора d точке, диаметрально противоположной месту установки груза М 1 на переднем диске (если груз М 1 на переднем диске устанавливается в балансировочном отверстии № 8, то груз М 2 следует установить на заднем диске в диаметрально противоположном отверстии, т. е. в отверстии № 4). Груз G 2 , который был определен при балансировке заднего конца ротора, устанавливается без изменения

Величины грузов Mi и М 2 определяются по формулам:

где r и R - радиусы балансировочных отверстий (расстояние от центра диска до центра балансировочного отверстия);

а - расстояние от переднего диска до середины переднего подшипника;

b - расстояние от заднего диска до середины заднего подшипника;

n - расстояние от переднего подшипника до заднего диска;

т - расстояние от переднего диска до заднего подшипника.

После определения величины грузов и места их установки необходимо изготовить постоянные грузы и ввернуть их на резьбе в балансировочные отверстия. Затем надо еще раз проверить поочередно балансировку обоих концов ротора.

Балансировка тяжелых роторов в условиях электростанции производится на рабочих числах оборотов непосредственно в собранной турбине. Вращение ротора при балансировке удобнее производить своим генератором, пускаемым в режиме синхронного электродвигателя. При вращении ротора турбины генератором цилиндры турбины остаются открытыми, что позволяет сравнительно быстро и удобно производить балансировку. В случаях, когда не представляется возможность вращать ротор турбины генератором, вращение ротора производят паром. Для ускорения работы по балансировке установка грузов в таких случаях производится через открывающиеся люки на крышках цилиндров.

Балансировка ротора па рабочих числах оборотов ведется по существу так же, как и на станке. Для определения величины и места установки балансировочного груза производятся три пуска генератора до нормального числа оборотов.

Первый пуск производится без контрольного груза. При достижении нормального числа оборотов производится измерение амплитуды вибрации подшипника балансируемого конца ротора? 1 . После измерения амплитуды вибрации ротор останавливают и устанавливают контрольный груз G 1 в произвольно выбранное балансировочное отверстие 1. После этого ротор раскручивают до нормального числа оборотов и снова производят измерение амплитуды вибрации подшипника? 2 . После остановки ротора контрольный груз G 1 вывертывают и устанавливают в балансировочное отверстие 2, отстоящее от первого отверстия по окружности диска на угол 90° (против вращения ротора). Производится трети пуск ротора и также измеряется амплитуда вибрации подшипника? 3 .

Определение места установки балансировочного груза производится с помощью графика, показанного на рис. 4-1. Из центра О проводится окружность радиусом R 1 , равным в принятом масштабе амплитуде колебании подшипника при первом пуске ротора (без контрольного груза). Из точки 1 радиусом R 2 , соответствующим амплитуде вибрации, измеренной при втором пуске, описывается дуга аа". Из точки 2, отстоящей от точки 1 на угол 90° (против вращения ротора), радиусом R 3 соответствующим амплитуде вибрации при третьем пуске, описывается дуга bb".

Прямая, проведенная из центра О через точку пересечения Р дуг на пересечении с окружностью, дает искомую точку 3 для установки уравновешивающего груза.

Величину уравновешивающего груза в можно найти по формуле

Аналогично определяют положене и величину уравновешивающего груза для другого конца ротора. Место установки переходного груза и величину этого груза определяют так же, как и при балансировке ротора на станке.

Рассмотренные способы динамической балансировки роторов основаны на допущении, что амплитуда вибрации подшипников прямо пропорциональна неуравновешенным силам, а угол сдвига фазы между вектором вибрации и вектором неуравновешенной силы для ротора при данном числе оборотов есть величина постоянная, не зависящая от неуравновешенной силы. Это допущение приемлемо для жестких роторов, т. е. для роторов, у которых рабочее число оборотов составляет не более 70% первой (нижней) критической скорости. Для гибких роторов, критические скорости которых находятся вблизи или ниже рабочей скорости вращения (имеются в виду роторы, у которых не только первая, но и вторая, а в некоторых случаях и третья критические скорости находятся ниже рабочей скорости вращения), указанное выше допущение не может быть положено в основу метода динамической балансировки.

При колебаниях гибких роторов, в отличие от жестких, эффект воздействия пробных грузов зависит от характера распределения неуравновешенных сил по длине ротора. Кроме того, характер колебаний гибких роторов зависит от податливости и массы опор, а форма упругой линии гибкого вала изменяется с изменением числа оборотов.

Вследствие влияния указанных факторов на характер колебаний гибких валов рассмотренные методы динамической балансировки, применяемые к жестким роторам, не всегда приводят к желаемым результатам при балансировке гибких роторов. В связи с этим Всесоюзным теплотехническим институтом имени Дзержинского составлены руководящие указания для проведения работ по уравновешиванию гибких роторов турбоагрегатов тепловых электростанций на месте их установки.

Приемка ротора турбины после ремонта производится перед акрытием цилиндра. При приемке необходимо произвести тщательный осмотр ротора и его деталей, проверить записи состояния его до и после ремонта в ведомости объема работ, проверить формулярные записи и результаты определения вибрационных и резонансных характеристик ступеней облапачивания. Если производились какие-либо специальные работы, то необходимо проверить наличие и содержание актов по этим работам.

Замена дефектных деталей ротора турбины, а также сборка, сопровождающаяся обычно пригонкой деталей, могут быть причиной появления одной или нескольких неуравновешенных масс. В зависимости от расположения этих масс неуравновешенность может быть статической или динамической.

Ротор, неуравновешенные массы которого приводятся к одной массе, создающей центробежную силу при его вращении, называется статически неуравновешенным. Ротор, неуравновешенные массы которого при вращении создают две центробежные силы, противоположно направленные и не лежащие в одной плоскости, перпендикулярной к оси ротора, считается динамически неуравновешенным. В этом случае уравновешивание ротора может быть осуществлено только динамической балансировкой.

Статическая балансировка производится на балансировочном приспособлении (рис. 97), состоящем из жестких опор 4 с укрепленными на них призмами-ножами 3, расположенными в одной горизонтальной плоскости, строго по уровню или ватерпасу. Поверхность призм закалена и шлифована. Статическая балансировка диска основана на его свойстве поворачиваться под действием момента неуравновешенной силы и приходить в состояние покоя при расположении тяжелого места в наинизшем положении.

Рис. 97. Приспособление для статической балансировки дисков.

При балансировке диск 1 насаживают на специальную оправку 2 строго перпендикулярно к ее оси и вместе с оправкой устанавливают на призмы 3 опор 4 приспособления, прокатывая диск сначала в одну, а затем в другую сторону. При наличии неуравновешенности более тяжелая часть диска окажется внизу. Затем на противоположной стороне диска прикрепляют груз (между лопатками) и вновь прокатывают диск по призмам, подбирая груз по массе таким, чтобы диск устанавливался в любом положении при прокатывании его по призмам; это указывает на то, что центр тяжести диска совместно с добавленным грузом переместился в его геометрический центр.

Закончив балансировку, уравновешивающий груз взвешивают и, сняв с утяжеленной стороны диска соответствующее количество металла, взвешивают его. Массу и место снимаемого металла определяют из отношения gl-pr, где g - масса навешиваемого груза; l - плечо навешиваемого груза; р - масса металла, подлежащего снятию; г - расстояние до места, где будет сниматься металл. Поскольку l всегда больше г (так как неуравновешенный груз подвешивают между лопатками, а снимают металл у обода диска), то масса снимаемого металла практически больше массы подвешенного неуравновешенного груза. Сняв необходимое количество металла, вновь проверяют уравновешенность диска. Статическая балансировка считается выполненной, если оставшаяся после балансировки неуравновешенность диска создает неуравновешенную центробежную силу не более 4-5% массы диска. При подвешивании такого груза к диску в вертикальной плоскости, не проходящей через центр диска, последний будет страгиваться с места. Чтобы облегчить определение утяжеленной части диска, намечают ряд точек, обычно восемь, деля окружность диска на восемь равных частей (1-8 на рис. 97).

Из известных методов динамической балансировки роторов турбин наибольшее распространение получил метод «обхода грузом». Балансировка по этому методу включает два этапа: определение положения уравновешивающего груза и определение массы уравновешивающего груза.

Динамическую балансировку производят на специальных балансировочных станках (рис. 98). Ротор 5 турбины устанавливают на подшипники 2 раздвижных стоек 4 станка. Каждый подшипник соединен со станиной станка пружиной 9, расклиненной клиньями 10. Толщину пружин выбирают в зависимости от массы ротора. Каждый из подшипников может быть либо застопорен устройством 1, либо освобожден, и тогда он совершает колебательное движение. Ротор вращается электродвигателем 7 через быстродействующую магнитную муфту 6.

Рис. 98. Станок для динамической балансировки роторов.

Колебание подшипников записывается самопишущим прибором 8 на барабане 3 или определяется индикатором.

Во время балансировки с помощью электродвигателя вращают ротор, поочередно открывая подшипники и определяя, при какой частоте вращения наблюдается максимальная амплитуда колебаний системы ротора и опор. Балансировку начинают с того конца ротора, который имеет наибольшую неуравновешенность (наибольшую амплитуду колебаний), например в плоскости I-I. Крайний диск в этой плоскости делят по окружности на восемь равных частей. Затем пробный груз последовательно устанавливают между лопатками в каждую из восьми точек диска, вращая в каждом случае диски и записывая амплитуды колебаний. Очевидно, что чем ближе пробный груз расположен по окружности к неуравновешенной массе, тем больше амплитуда колебаний. По полученным амплитудам колебаний на развертке окружности строят кривую (синусоиду), по которой определяют место, где необходимо укрепить уравновешивающий груз.

Затем переходят ко второму этапу работы. Уменьшая или увеличивая массу уравновешивающего груза (в одной и той же точке), находят наименьшую амплитуду колебания подшипника и временно закрепляют найденный уравновешивающий груз в данной точке, после чего приступают к балансировке второй стороны ротора в плоскости II-II таким же путем, т. е. закрепив опору (подшипник) в плоскости I-I, при открытом подшипнике в сечении II-II балансируют эту сторону ротора. После балансировки обеих сторон специальным расчетом, предусмотренным инструкцией по балансировке, определяют массы уравновешивающих грузов на противоположные опоры с учетом их взаимного влияния. Заканчивают балансировку ротора контрольной проверкой, для чего освобождают подшипники от стопоров, сообщают ротору критическую частоту вращения и проверяют амплитуду колебаний обоих подшипников. Зная расположение грузов и их массу, изготовляют постоянные грузы и закрепляют их на дисках или снимают металл в утяжеленных местах, если масса неуравновешенного груза (дебаланс) невелика.