عند استلام المواد والمواد وتطبيقها وتخزينها ونقلها ومعالجتها والتخلص منها.

لتحديد المتطلبات السلامة من الحرائقيستخدم التصنيف لتصميم المباني والهياكل وأنظمة الحماية من الحرائق مواد بناءعلى خطر الحريق.

مؤشرات مخاطر الحريق والانفجار وخطر الحريق للمواد والمواد

قائمة المؤشرات المطلوبة لتقييم مخاطر الحريق والانفجار وخطر الحريق للمواد والمواد ، اعتمادًا على كل منها حالة التجميع، في الجدول 1 من الملحق بالقانون الاتحادي FZ-123 ("اللوائح الفنية للسلامة من الحرائق").أن يتم وضع طرق لتحديد مؤشرات مخاطر الحريق والانفجار وخطر الحريق للمواد والمواد الوثائق المعياريةعلى السلامة من الحرائق.

يتم استخدام مؤشرات مخاطر الحريق والانفجار وخطر الحريق للمواد والمواد لتحديد متطلبات استخدام المواد والمواد وحساب مخاطر الحريق.

| مؤشر خطر الحريق | المواد والمواد في حالات التجميع المختلفة | تراب | ||

| الغازي | سائل | صلب | ||

| أقصى خلوص تجريبي آمن ، ملليمتر | + | + | - | + |

| إطلاق نواتج الاحتراق السامة من وحدة كتلة الوقود ، كيلوغرام لكل كيلوغرام | - | + | + | - |

| مجموعة القابلية للاشتعال | - | - | + | - |

| مجموعة القابلية للاشتعال | + | + | + | + |

| مجموعة انتشار اللهب | - | - | + | - |

| معامل توليد الدخان ، متر مربع لكل كيلوغرام | - | + | + | - |

| انبعاث اللهب | + | + | + | + |

| مؤشر الحريق والانفجار ، باسكال لكل متر في الثانية | - | - | - | + |

| مؤشر انتشار اللهب | - | - | + | - |

| مؤشر الأكسجين ، نسبة الحجم | - | - | + | - |

| حدود تركيز انتشار اللهب (الاشتعال) في الغازات والأبخرة ، نسب الحجم ، الغبار ، كيلوغرام لكل متر مكعب | + | + | - | + |

| حد تركيز انتشار احتراق مخاليط الغاز في الهواء ، نسبة الحجم | + | + | - | - |

| كثافة تدفق الحرارة السطحية الحرجة ، واط لكل متر مربع | - | + | + | - |

| السرعة الخطية لانتشار اللهب ، متر في الثانية | - | - | + | - |

| السرعة القصوى لانتشار اللهب على طول سطح سائل قابل للاحتراق ، متر في الثانية | - | + | - | - |

| أقصى ضغط للانفجار ، باسكال | + | + | - | + |

| الحد الأدنى من تركيز بلغماتيزر غازي ، نسبة الحجم | + | + | - | + |

| الحد الأدنى من طاقة الاشتعال ، جول | + | + | - | + |

| الحد الأدنى من محتوى الأكسجين المتفجر ، نسبة الحجم | + | + | - | + |

| قيمة حرارية أقل للعمل ، كيلوجول لكل كيلوغرام | + | + | + | - |

| سرعة انتشار اللهب العادية ، متر في الثانية | + | + | - | - |

| مؤشر السمية لمنتجات الاحتراق ، جرام لكل متر مكعب | + | + | + | + |

| استهلاك الأكسجين لكل وحدة كتلة من الوقود ، كيلوغرام لكل كيلوغرام | - | + | + | - |

| السرعة المحدودة لاختراق شعلة الانتشار ، متر في الثانية | + | + | - | - |

| معدل ارتفاع ضغط الانفجار ، ميجاباسكال في الثانية | + | + | - | + |

| القدرة على الاحتراق عند التفاعل مع الماء والأكسجين الجوي والمواد الأخرى | + | + | + | + |

| القدرة على الاشتعال تحت ضغط ثابت الحرارة | + | + | - | - |

| القدرة على الاشتعال الذاتي | - | - | + | + |

| القدرة على التحلل الطارد للحرارة | + | + | + | + |

| درجة حرارة الاشتعال، درجة مئوية | - | + | + | + |

| نقطة الوميض، درجة مئوية | - | + | - | - |

| درجة حرارة الاشتعال الذاتي ، درجة مئوية | + | + | + | + |

| درجة حرارة مشتعلة ، درجة مئوية | - | - | + | + |

| حدود درجة حرارة انتشار اللهب (الاشتعال) ، درجة مئوية | - | + | - | - |

| معدل نضوب جماعي محدد ، كيلوغرام في الثانية لكل متر مربع | - | + | + | - |

| الحرارة النوعية للاحتراق ، جول لكل كيلوغرام | + | + | + | + |

تصنيف المواد والمواد ( باستثناء مواد البناء والنسيج والجلود) لخطر الحريق

يعتمد تصنيف المواد والمواد وفقًا لخطر الحريق على خصائصها وقدرتها على تشكيل مخاطر الحريق أو الانفجار.حسب القابلية للاحتراق ، تنقسم المواد والمواد إلى المجموعات التالية:

1) غير قابل للاحتراق- مواد ومواد غير قادرة على الاحتراق في الهواء. يمكن أن تكون المواد غير القابلة للاحتراق خطرة للحريق والانفجار (على سبيل المثال ، العوامل المؤكسدة أو المواد التي تطلق منتجات قابلة للاحتراق عند التفاعل مع الماء أو الأكسجين الجوي أو مع بعضها البعض) ؛

2) حرق بطيئة- المواد والمواد القادرة على الاحتراق في الهواء عند تعرضها لمصدر اشتعال ، ولكنها غير قادرة على الاحتراق بشكل مستقل بعد إزالتها ؛

3) سريع الغضب- المواد والمواد القادرة على الاحتراق التلقائي وكذلك الاشتعال تحت تأثير مصدر الاشتعال وتحترق بشكل مستقل بعد إزالتها.

يتم تحديد طرق اختبار قابلية احتراق المواد والمواد من خلال لوائح السلامة من الحرائق.

تصنيف مواد البناء والنسيج والجلود حسب مخاطر الحريق

يعتمد تصنيف مواد البناء والمنسوجات والجلود على مخاطر الحريق على خصائصها وقدرتها على تشكيل مخاطر الحريق.يتميز خطر الحريق من مواد البناء والمنسوجات والجلود بالخصائص التالية:

1) القابلية للاشتعال;

2) القابلية للاشتعال;

3) القدرة على نشر اللهب على السطح;

4) قدرة توليد الدخان;

5) سمية منتجات الاحتراق.

سرعة انتشار اللهب السطحي

وفقًا لسرعة انتشار اللهب على السطح ، يتم تقسيم مواد البناء القابلة للاحتراق (بما في ذلك سجاد الأرضية) ، اعتمادًا على قيمة كثافة تدفق الحرارة السطحية الحرجة ، إلى المجموعات التالية:1) غير منتشر (RP1)قيمة كثافة تدفق الحرارة السطحية الحرجة تزيد عن 11 كيلووات لكل متر مربع ؛

2) تكاثر ضعيف (RP2)قيمة كثافة تدفق الحرارة السطحية الحرجة لا تقل عن 8 ، ولكن لا تزيد عن 11 كيلووات لكل متر مربع ؛

3) ينتشر بشكل معتدل (RP3)قيمة كثافة تدفق الحرارة السطحية الحرجة لا تقل عن 5 ، ولكن لا تزيد عن 8 كيلووات لكل متر مربع ؛

4) شديد الانتشار (RP4)ذات كثافة تدفق حراري سطحي حرجة أقل من 5 كيلووات لكل متر مربع ..

القدرة على توليد الدخان

وفقًا لقدرة توليد الدخان ، يتم تقسيم مواد البناء القابلة للاحتراق ، اعتمادًا على قيمة معامل توليد الدخان ، إلى المجموعات التالية:1) مع قدرة منخفضة لتوليد الدخان (D1)ذات معامل توليد دخان أقل من 50 متر مربعلكل كيلوغرام

2) مع قدرة توليد دخان معتدلة (D2)معامل توليد دخان لا يقل عن 50 ، ولكن لا يزيد عن 500 متر مربع لكل كيلوغرام ؛

3) مع قدرة توليد دخان عالية (D3)ذات معامل توليد دخان يزيد عن 500 متر مربع للكيلوغرام الواحد ..

تسمم

وفقًا لسمية منتجات الاحتراق ، يتم تقسيم مواد البناء القابلة للاحتراق إلى المجموعات التالية وفقًا لـ الجدول 2ملاحق القانون الاتحادي رقم 123-FZ:1) مخاطر منخفضة (T1);

2) معتدل الخطورة (T2);

3) شديد الخطورة (T3);

4) خطير للغاية (T4).

| فئة الخطر | يعتمد مؤشر السمية لمنتجات الاحتراق على وقت التعرض | |||

| 5 دقائق | 15 دقيقة | 30 دقيقة | 60 دقيقة | |

| منخفض الخطورة | أكثر من 210 | أكثر من 150 | أكثر من 120 | فوق 90 |

| معتدل الخطورة | أكثر من 70 ولكن ليس أكثر من 210 | أكثر من 50 ولكن ليس أكثر من 150 | أكثر من 40 ولكن ليس أكثر من 120 | أكثر من 30 ولكن ليس أكثر من 90 |

| خطير للغاية | أكثر من 25 ولكن ليس أكثر من 70 | أكثر من 17 ولكن ليس أكثر من 50 | أكثر من 13 ولكن ليس أكثر من 40 | أكثر من 10 ولكن ليس أكثر من 30 |

| خطير للغاية | لا يزيد عن 25 | لا يزيد عن 17 | لا يزيد عن 13 | لا يزيد عن 10 |

تصنيف أنواع معينة من المواد والمواد

بالنسبة لسجاد الأرضيات ، لم يتم تحديد مجموعة القابلية للاشتعال.وفقًا لقابلية الاشتعال ، تنقسم المواد النسيجية والجلدية إلى مواد قابلة للاشتعال وغير قابلة للاشتعال. يُصنف القماش (قماش غير منسوج) على أنه مادة قابلة للاشتعال إذا تم استيفاء الشروط التالية أثناء الاختبار:

1) مدة احتراق اللهب لأي من العينات المختبرة عند اشتعالها من السطح تزيد عن 5 ثوانٍ ؛

2) أي من العينات المختبرة عند اشتعالها من السطح تحترق في إحدى حوافها ؛

3) اشتعلت النيران في الصوف القطني تحت أي من عينات الاختبار ؛

4) يمتد الوميض السطحي لأي من العينات لأكثر من 100 ملليمتر من نقطة الاشتعال من السطح أو الحافة ؛

5) متوسط طول المساحة المتفحمة لأي من العينات المختبرة عند تعرضها للهب من السطح أو الحافة أكثر من 150 ملم.

لتصنيف مواد البناء والمنسوجات والجلود ، يجب استخدام قيمة مؤشر انتشار اللهب (I) - وهو مؤشر مشروط بدون أبعاد يميز قدرة المواد أو المواد على الاشتعال ، وانتشار اللهب على السطح وتوليد الحرارة. وفقًا لانتشار اللهب ، يتم تقسيم المواد إلى المجموعات التالية:

1) لا تنشر اللهب على السطح ، بمؤشر انتشار اللهب يساوي 0 ؛

2) انتشار اللهب ببطء على السطح ، بحيث لا يزيد مؤشر انتشار اللهب عن 20 ؛

3) اللهب المنتشر بسرعة على السطح ، مع مؤشر انتشار اللهب لأكثر من 20.

يتم تحديد طرق الاختبار لتحديد مؤشرات التصنيف لمخاطر حريق مواد البناء والمنسوجات والجلود من خلال الوثائق التنظيمية المتعلقة بالسلامة من الحرائق

مقدمة

تحتوي تسمية مواد البناء على مئات الأسماء. تختلف كل مادة إلى حد ما. مظهروالتركيب الكيميائي والهيكل والخصائص والنطاق في البناء والسلوك في ظروف الحريق. ومع ذلك ، لا توجد اختلافات بين المواد فحسب ، بل توجد أيضًا العديد من الميزات المشتركة.

معرفة خصائص النار لمواد البناء ، وتقييم سلوك الهياكل في الحريق ، والعرض طرق فعالةالحماية من الحرائق العناصر الهيكلية، لإجراء حسابات لقوة واستقرار المباني تحت التعرض للحريق يلزم مهندس تصميم ، مهندس مدني ، مهندس صيانة. لكن أولاً وقبل كل شيء ، هذا هو واجب مهندس السلامة من الحرائق.

يُفهم سلوك مواد البناء في الحريق على أنه مجموعة من التحولات الفيزيائية والكيميائية التي تؤدي إلى تغيير في حالة وخصائص المواد تحت تأثير التسخين شديد الحرارة.

العوامل الخارجية والداخلية التي تحدد سلوك مواد البناء في الحريق

مواد البناء التدفئة المعدنية الحماية من الحرائق

من أجل فهم التغييرات التي تحدث في بنية المادة ، وكيف تتغير خصائصها ، أي كيف تؤثر العوامل الداخلية على سلوك المادة في الحريق ، من الضروري معرفة المادة نفسها جيدًا: أصلها ، وجوهر تكنولوجيا التصنيع ، والتركيب ، والهيكل الأولي والخصائص.

أثناء تشغيل المادة في الظروف الطبيعيةيتأثر بعوامل خارجية:

نطاق (لمواجهة الأرضية والسقف والجدران ؛ في الداخل مع بيئة طبيعية ، مع بيئة عدوانية ، في الهواء الطلق ، وما إلى ذلك) ؛

رطوبة الهواء (كلما ارتفعت ، زادت رطوبة المادة المسامية) ؛

أحمال مختلفة (كلما ارتفعت ، كلما كان من الصعب على المادة مقاومة آثارها) ؛

تأثيرات طبيعية ( اشعاع شمسيودرجة حرارة الهواء والرياح والأمطار وما إلى ذلك).

تؤثر هذه العوامل الخارجية على متانة المادة (تدهور خصائصها أثناء التشغيل العادي). وكلما زاد تأثيرهم (بشكل أكثر كثافة) على المادة ، كلما تغيرت خصائصها بشكل أسرع ، يتم تدمير الهيكل.

في حالة نشوب حريق ، بالإضافة إلى العناصر المذكورة ، تتأثر المواد أيضًا بعوامل أكثر عدوانية ، مثل:

حرارة بيئة;

وقت التعرض للمادة درجة حرارة عالية;

التعرض لعوامل إطفاء الحريق ؛

التعرض لبيئة عدوانية.

نتيجة التأثير على المادة عوامل خارجيةحريق ، يمكن أن تحدث بعض العمليات السلبية في المادة (اعتمادًا على نوع المادة وهيكلها وحالتها أثناء التشغيل). يؤدي التطور التدريجي للعمليات السلبية في المادة إلى عواقب سلبية.

الخصائص الرئيسية التي تميز سلوك مواد البناء في الحريق

الخصائص هي قدرة المواد على الاستجابة للخارج و العوامل الداخلية: الطاقة والرطوبة ودرجة الحرارة وما إلى ذلك.

جميع خصائص المواد مترابطة. يعتمدون على نوع المادة وتكوينها وهيكلها. عدد منهم له تأثير أكثر أهمية ، والبعض الآخر تأثير أقل أهمية على خطر الحريق وسلوك المواد في الحريق.

فيما يتعلق بدراسة وشرح طبيعة سلوك مواد البناء في الحريق ، يُقترح اعتبار الخصائص التالية أهم الخصائص:

الخصائص الفيزيائية: الكثافة الظاهرية ، الكثافة ، المسامية ، الرطوبة ، امتصاص الماء ، نفاذية الماء ، نفاذية البخار والغاز.

الخواص الميكانيكية: القوة والتشوه.

الخصائص الفيزيائية الحرارية: التوصيل الحراري ، السعة الحرارية ، الانتشار الحراري ، التمدد الحراري ، السعة الحرارية.

الخصائص التي تميز مخاطر الحريق للمواد: قابلية الاحتراق ، إطلاق الحرارة ، تكوين الدخان ، إطلاق المنتجات السامة.

عادة ما تتميز خصائص المواد بالمؤشرات العددية المقابلة ، والتي يتم تحديدها باستخدام الأساليب والوسائل التجريبية.

الخصائص التي تميز مخاطر الحريق لمواد البناء

تحت خطر الحريق ، من المعتاد فهم احتمالية حدوث وتطور حريق ، موجود في مادة أو حالة أو عملية.

يتم تحديد مخاطر الحريق لمواد البناء من خلال الخصائص التقنية التالية للحريق: القابلية للاشتعال ، والقابلية للاشتعال ، وانتشار اللهب على السطح ، والقدرة على توليد الدخان ، والسمية.

القابلية للاشتعال هي خاصية تميز قدرة المادة على الاحتراق. تنقسم مواد البناء إلى فئتين: غير قابلة للاحتراق (NG) وقابلة للاحتراق (G).

تنقسم مواد البناء القابلة للاحتراق إلى أربع مجموعات:

G1 (احتراق منخفض) ؛

G2 (قابل للاحتراق بشكل معتدل) ؛

G3 (قابل للاحتراق عادة) ؛

G4 (شديد الاحتراق).

القابلية للاشتعال - قدرة المادة على الاشتعال من مصدر الاشتعال ، أو عند تسخينها إلى درجة حرارة الاشتعال الذاتي. تنقسم مواد البناء القابلة للاحتراق حسب القابلية للاشتعال إلى ثلاث مجموعات:

B1 (قابل للاشتعال) ؛

B2 (قابل للاشتعال بشكل معتدل) ؛

B3 (قابل للاشتعال).

انتشار اللهب هو قدرة عينة من مادة ما على نشر اللهب على سطح أثناء احتراقه. تنقسم مواد البناء القابلة للاحتراق وفقًا لانتشار اللهب على السطح إلى أربع مجموعات:

RP1 (غير منتشر) ؛

RP2 (انتشار ضعيف) ؛

RP3 (ينتشر بشكل معتدل) ؛

RP4 (ينتشر بقوة).

انبعاث الدخان - قدرة مادة ما على انبعاث دخان أثناء الاحتراق ، والتي تتميز بمعامل توليد دخان.

معامل توليد الدخان - قيمة مميزة الكثافة البصريةالدخان المتولد أثناء احتراق عينة مادية في إعداد تجريبي. تنقسم مواد البناء القابلة للاحتراق وفقًا لقدرتها على توليد الدخان إلى ثلاث مجموعات:

D1 (بقدرة منخفضة على توليد الدخان) ؛

D2 (مع قدرة توليد دخان معتدلة) ؛

DZ (مع قدرة عالية على توليد الدخان).

مؤشر سمية نواتج الاحتراق للمواد هو نسبة كمية المادة إلى وحدة الحجم في حجرة الإعداد التجريبي ، حيث تتسبب المنتجات التي تم إطلاقها في موت 50٪ من حيوانات التجربة أثناء الاحتراق. تنقسم مواد البناء القابلة للاحتراق حسب سمية منتجات الاحتراق إلى أربع مجموعات:

T1 (منخفض الخطورة) ؛

T2 (معتدل الخطورة) ؛

المعارف التقليدية (شديدة الخطورة) ؛

T4 (خطير للغاية).

المعادن وسلوكها في ظروف الحريق وطرق زيادة المقاومة لتأثيراتها

أسود (الحديد الزهر والصلب) ؛

ملون (المنيوم وبرونز).

خلائط الألمنيوم

سلوك المعادن في ظروف الحريق

عندما يتم تسخين المعدن ، تزداد حركة الذرات ، وتزداد المسافات بين الذرات ، وتضعف الروابط بينها. يعد التمدد الحراري للأجسام الساخنة علامة على زيادة المسافات بين الذرية. تؤثر العيوب ، التي يزداد عددها مع زيادة درجة الحرارة ، بشكل كبير على تدهور الخواص الميكانيكية للمعدن. عند درجة حرارة الانصهار ، يصل عدد العيوب والزيادة في المسافات بين الذرية وضعف الروابط لدرجة أن الشبكة البلورية الأصلية تتلف. يدخل المعدن في حالة سائلة.

في نطاق درجة الحرارة من الصفر المطلق إلى نقطة الانصهار ، يتغير حجم جميع المعادن النموذجية تقريبًا - 6-7.5٪. إذا حكمنا من خلال هذا ، يمكننا أن نفترض أن الزيادة في حركة الذرات والمسافات بينها ، وبالتالي إضعاف الروابط بين الذرية ، هي سمة لجميع المعادن إلى نفس الدرجة تقريبًا إذا تم تسخينها إلى نفس درجة الحرارة المتجانسة . درجة الحرارة المتجانسة هي درجة حرارة نسبية ، يُعبر عنها بأجزاء من نقطة الانصهار (Tmelt) على مقياس كلفن المطلق. لذلك ، على سبيل المثال ، فإن الحديد والألومنيوم عند 0.3 Tmelt لهما نفس قوة الروابط بين الذرية ، وبالتالي ، نفس القوة الميكانيكية. على مقياس درجة مئوية ، سيكون هذا: للحديد 331 درجة مئوية ، للألمنيوم 38 درجة مئوية ، أي σ في الحديد عند 331 درجة مئوية يساوي σ في الألومنيوم عند 38 درجة مئوية. تؤدي زيادة درجة الحرارة إلى انخفاض في القوة والمرونة وزيادة في ليونة المعادن. كلما انخفضت نقطة انصهار المعدن أو السبيكة ، زادت درجات الحرارة المنخفضةهناك انخفاض في القوة ، على سبيل المثال ، في سبائك الألومنيوم - في درجات حرارة أقل من الفولاذ. في درجات الحرارة المرتفعة ، هناك أيضًا زيادة في سلالات الزحف ، والتي تنتج عن زيادة ليونة المعادن. وكلما زاد تحميل العينات ، انخفضت درجات الحرارة التي يبدأ عندها تطور تشوه الزحف وتنكسر العينة ، وعند السلالات الأقل نسبيًا. مع ارتفاع درجة الحرارة ، تتغير أيضًا الخصائص الفيزيائية الحرارية للمعادن والسبائك. طبيعة هذه معقدة ويصعب شرحها. إلى جانب القوانين العامة المميزة لسلوك المعادن أثناء التسخين ، فإن سلوك الفولاذ تحت ظروف الحريق له ميزات تعتمد على عدد من العوامل. وبالتالي ، فإن طبيعة السلوك تتأثر في المقام الأول التركيب الكيميائيالصلب: الكربون أو السبائك المنخفضة ، ثم طريقة تصنيع أو تصلب مقاطع التعزيز: الدرفلة على الساخن ، والتصلب الحراري ، والسحب على البارد ، إلخ. عندما يتم تسخين عينات من حديد التسليح الكربوني المدلفن على الساخن ، تقل قوتها وتزداد اللدونة ، مما يؤدي إلى انخفاض مقاومة الشد وقوة الخضوع وزيادة الاستطالة النسبية والتضييق. عندما يبرد هذا الفولاذ ، يتم استعادة خصائصه الأصلية. كما أن تسليح السلك المقوى عن طريق التصلب أثناء العمل يفقد التصلب بشكل لا رجعة فيه عند تسخينه. كلما زادت درجة التصلب (التصلب) ، يبدأ فقدانها عند درجة حرارة منخفضة. والسبب في ذلك هو حالة عدم الاستقرار الديناميكي الحراري للشبكة البلورية ، وتصلب الفولاذ المقوى. عندما ترتفع درجة الحرارة إلى 300-350 درجة مئوية ، تبدأ عملية إعادة التبلور ، وخلالها يتم إعادة ترتيب الشبكة البلورية نتيجة تصلب العمل نحو التطبيع. السمة الرئيسية لسبائك الألومنيوم هي مقاومة منخفضة للحرارة مقارنة بالفولاذ. ميزة مهمةبعض سبائك الألومنيوم هي القدرة على استعادة القوة بعد التسخين والتبريد ، إذا كانت درجة حرارة التسخين لا تتجاوز 400 درجة مئوية. يتمتع الفولاذ منخفض السبائك بأعلى مقاومة لدرجات الحرارة المرتفعة. يتصرف الفولاذ الكربوني بشكل أسوأ إلى حد ما دون تصلب إضافي. والأسوأ من ذلك - الفولاذ المقسى حراريا. يتمتع الفولاذ المتصلب بأقل مقاومة لدرجات الحرارة المرتفعة ، كما أن سبائك الألومنيوم أقل مقاومة. طرق زيادة مقاومة المعادن للحريق يمكن ضمان إطالة زمن الحفاظ على خواص المعادن في الحريق بالطرق التالية: اختيار المنتجات المعدنية الأكثر مقاومة للحريق ؛ إنتاج خاص للمنتجات المعدنية أكثر مقاومة للحرارة ؛ الحماية من الحرائق للمنتجات المعدنية (الهياكل) عن طريق تطبيق طبقات خارجية عازلة للحرارة. المواد الحجرية وسلوكها في ظروف الحريق

تصنيف الصخور حسب المنشأ: الصخور النارية (النارية ، الأولية) صخور رسوبية (ثانوية) الصخور المتحولة (المعدلة) الصخور النارية (النارية ، الأولية): جَسِيم: عميق (الجرانيت ، السينات ، الديوريت ، الجابرو) ؛ اندلعت (البورفير ، دياباس ، البازلت ، إلخ). كلاستيك: فضفاض (الرماد البركاني ، الخفاف) ؛ أسمنت (طوف بركاني). الصخور الرسوبية (الثانوية): مادة كيميائية (جبس ، أنهيدريت ، مغنسيتات ، دولوميت ، مارلز ، طوف كلسي ، إلخ). عضوي المنشأ (الحجر الجيري ، الطباشير ، صخور الصدف ، الدياتوميت ، طرابلس). الرواسب الميكانيكية: فضفاض (الطين ، الرمال ، الحصى) ؛ أسمنت (أحجار رملية ، تكتلات ، بريكياس). الصخور المتحولة (المعدلة): ناري (النيس). رسوبية (كوارتزيت ، رخام ، صخري). تصنيف المجلدات غير العضوية: الهواء (الجير ، الجبس). هيدروليكي (أسمنت بورتلاند ، أسمنت ألومنيوم). مقاومة للأحماض (زجاج سائل). مواد الحجر الاصطناعي: مواد بناء غير قابلة للاحتراق تعتمد على مواد رابطة غير عضوية: الخرسانة والخرسانة المسلحة حلول؛ أسمنت الأسبستوس؛ منتجات الخرسانة الجبسية والجبسية. منتجات السيليكا. حرق مواد البناء: سيراميك؛ يذوب الحجر. مواد السيليكات: ألواح الكسوة المنتجات الخلوية (سيليكات الرغوة ، سيليكات الغاز). سلوك المواد الحجريةفي ظروف الحريق عكف العديد من الباحثين في بلدنا على دراسة سلوك المواد الحجرية تحت ظروف الحريق لعدة عقود. طبيعة سلوك المواد الحجرية في النار هي نفسها في الأساس بالنسبة لجميع المواد ، تختلف المؤشرات الكمية فقط. ترجع الميزات المحددة إلى عمل العوامل الداخلية المتأصلة فقط في المادة التي تم تحليلها (عند تحليل سلوك المواد في ظل ظروف متطابقة من العوامل الخارجية). ملامح سلوك المواد الحجرية الطبيعية في النار

تتصرف الصخور أحادية المعادن (الجبس والحجر الجيري والرخام وما إلى ذلك) بهدوء أكثر عند تسخينها من الصخور متعددة المعادن. في البداية ، يخضعون لتمدد حراري حر ، ويحررون أنفسهم من الرطوبة المقيدة جسديًا في مسام المادة. كقاعدة عامة ، لا يؤدي هذا إلى انخفاض في القوة ، بل يمكن ملاحظة نموها من خلال الإزالة الهادئة للرطوبة الحرة. بعد ذلك ، نتيجة لعمل العمليات الكيميائية للجفاف (إذا كانت المادة تحتوي على رطوبة مرتبطة كيميائيًا) والتفكك ، تخضع المادة للتدمير التدريجي (تنخفض القوة تقريبًا إلى الصفر). تتصرف الصخور متعددة المعادن بشكل أساسي بشكل مشابه للصخور أحادية المعادن ، باستثناء أنه عند تسخينها ، تنشأ ضغوط كبيرة بسبب القيم المختلفة لمعاملات التمدد الحراري للمكونات التي تتكون منها الصخور. هذا يؤدي إلى تدمير (تقليل القوة) للمادة. دعونا نوضح ميزات سلوك الصخور أحادية المعدن ومتعددة المعادن أثناء التسخين على مثال مادتين: الحجر الجيري والجرانيت. الحجر الجيري هو صخرة أحادية المعدن تتكون من معدن الكالسيوم CaCO3. لا يتسبب تسخين الكالسيت إلى 600 درجة مئوية في تغيرات كبيرة في المعدن ، ولكنه يترافق فقط مع تمدده المنتظم. فوق 600 درجة مئوية (نظريًا ، درجة الحرارة 910 درجة مئوية) ، يبدأ تفكك الكالسيت وفقًا للتفاعل CaCO3 = CaO + CO2 ، مما يؤدي إلى تكوين ثاني أكسيد الكربون (حتى 44٪ من وزن المادة الأولية) وأكسيد الكالسيوم منخفض القوة ، مما يؤدي إلى انخفاض لا رجعة فيه في قوة الحجر الجيري. عند اختبار المادة أثناء التسخين ، وكذلك بعد التسخين والتبريد في حالة التفريغ ، وجد أنه عند تسخين الحجر الجيري إلى 600 درجة مئوية ، تزداد قوته بنسبة 78٪ بسبب إزالة الرطوبة المادية (الحرة) من المسامات الدقيقة للمادة. ثم تنخفض القوة: عند 800 درجة مئوية تصل إلى القوة الأولية ، وعند 1000 درجة مئوية تكون القوة 20٪ فقط من القوة الأولية. يجب أن يؤخذ في الاعتبار أنه في عملية تبريد معظم المواد بعد التسخين بدرجة حرارة عالية ، يستمر التغيير (غالبًا انخفاض) في القوة. يحدث الانخفاض في قوة الحجر الجيري إلى الأصل بعد التسخين إلى 700 درجة مئوية ، يليه التبريد (في الحالة الساخنة حتى 800 درجة مئوية). نظرًا لأن عملية تفكك كربونات الكالسيوم CaCO3 تستمر مع امتصاص حراري كبير (178.5 كيلو جول / كجم) ، ولأكسيد الكالسيوم المسامي الناتج موصلية حرارية منخفضة ، فإن طبقة CaO تخلق حاجزًا واقيًا من الحرارة على سطح المادة ، مما يؤدي إلى إبطاء تسخين المزيد من الحجر الجيري في العمق. عند ملامسة الماء أثناء إطفاء الحريق (أو الرطوبة من الهواء بعد أن تبرد المادة) ، يحدث تفاعل الترطيب مرة أخرى ، ويتكون أثناء التسخين عالي الحرارة لجير CaO. علاوة على ذلك ، يستمر هذا التفاعل مع الجير المبرد. CaO + H2O \ u003d Ca (OH) 2 + 65.1 كيلو جول. يزيد هيدروكسيد الكالسيوم الناتج في الحجم وهو مادة رخوة وهشة للغاية يمكن تدميرها بسهولة. ضع في اعتبارك سلوك الجرانيت عند تسخينه. نظرًا لأن الجرانيت عبارة عن صخر متعدد المعادن يتكون من الفلسبار والكوارتز والميكا ، فإن سلوكه في ظل ظروف الحريق سيتم تحديده إلى حد كبير من خلال سلوك هذه المكونات. بعد تسخين الجرانيت إلى 200 درجة مئوية والتبريد اللاحق ، لوحظ زيادة في القوة بنسبة 60 ٪ ، مرتبطة بإزالة الضغوط الداخلية التي نشأت أثناء تكوين الجرانيت نتيجة التبريد غير المتكافئ للصهارة المنصهرة ، والاختلاف في معاملات التمدد الحراري للمعادن التي يتكون منها الجرانيت. بالإضافة إلى ذلك ، فإن الزيادة في القوة إلى حد ما ، على ما يبدو ، ترجع أيضًا إلى إزالة الرطوبة الحرة من المسام الدقيقة للجرانيت. عند درجات حرارة أعلى من 200 درجة مئوية ، يبدأ انخفاض تدريجي في القوة ، وهو ما يفسره ظهور ضغوط داخلية جديدة مرتبطة بالاختلاف في معاملات التمدد الحراري للمعادن. يحدث بالفعل انخفاض كبير في قوة الجرانيت فوق 575 درجة مئوية بسبب التغيير في حجم الكوارتز الذي يخضع لتحول تعديل ( β- الكوارتز في α- كوارتز). في الوقت نفسه ، يمكن الكشف عن تشكيل التشققات في الجرانيت بالعين المجردة. ومع ذلك ، فإن القوة الإجمالية للجرانيت في نطاق درجة الحرارة المدروسة لا تزال مرتفعة: عند 630 درجة مئوية ، تكون القوة النهائية للجرانيت مساوية للقيمة الأولية. في نطاق درجة الحرارة من 750 إلى 800 درجة مئوية وما فوق ، يستمر الانخفاض في قوة الجرانيت بسبب تجفيف معادن الفلسبار والميكا ، فضلاً عن التحول المعدل للكوارتز من α- الكوارتز في α- ثلاثي الأبعاد عند 870 درجة مئوية. في هذه الحالة ، تتشكل تشققات أعمق في الجرانيت. مقاومة الشد للجرانيت عند 800 درجة مئوية هي فقط 35٪ من القيمة الأصلية. لقد ثبت أن معدل التسخين يؤثر على التغير في قوة الجرانيت. لذلك ، مع التسخين السريع (ساعة واحدة) ، تبدأ قوتها في الانخفاض بعد 200 درجة مئوية ، بينما بعد التسخين البطيء (ثماني ساعات) ، تبدأ في الانخفاض فقط من 350 درجة مئوية. وبالتالي ، يمكن استنتاج أن الحجر الجيري مادة أكثر مقاومة للحرارة من الجرانيت. يحتفظ الحجر الجيري بالكامل تقريبًا بقوته بعد التسخين إلى 700 درجة مئوية ، والمنح - حتى 630 درجة مئوية والتبريد اللاحق. بالإضافة إلى ذلك ، يخضع الحجر الجيري لتمدد حراري أقل بكثير من الجرانيت. من المهم أن يؤخذ هذا في الاعتبار عند تقييم سلوك مواد الحجر الاصطناعي في ظروف الحريق ، حيث يتم تضمين الجرانيت والحجر الجيري كمجموعات ، على سبيل المثال ، الخرسانة. يجب أن يؤخذ في الاعتبار أيضًا أنه بعد التسخين إلى درجات حرارة عالية والتبريد اللاحق لمواد الحجر الطبيعي ، لا يتم استعادة قوتها. ملامح سلوك مواد الحجر الاصطناعي عند تسخينها عندما يتم تسخين الخرسانة فوق 200 درجة مئوية ، تحدث تشوهات موجهة بشكل معاكس للمادة الرابطة التي تتعرض للانكماش وتمدد الركام ، مما يقلل من قوة الخرسانة جنبًا إلى جنب مع العمليات المدمرة التي تحدث في الموثق والركام. إن زيادة الرطوبة في درجات حرارة من 20 إلى 100 درجة مئوية تضغط على جدران المسام ، كما أن انتقال الماء إلى بخار يزيد أيضًا من الضغط في مسام الخرسانة ، مما يؤدي إلى ظهور حالة إجهاد تقلل من القوة. مع إزالة الماء الحر ، قد تزداد القوة. عند تسخين عينات الخرسانة ، المجففة مسبقًا في فرن عند درجة حرارة 105 ... 110 درجة مئوية إلى وزن ثابت ، فإن الماء المربوط جسديًا غائب ، لذلك ، لا يتم ملاحظة مثل هذا الانخفاض الحاد في القوة في بداية التسخين. عندما تبرد الخرسانة بعد التسخين ، فإن القوة ، كقاعدة عامة ، تتوافق عمليًا مع القوة عند ذلك درجة الحرارة القصوىالتي تم تسخين العينات إليها. في أنواع معينةالخرسانة ، تنخفض إلى حد ما أثناء التبريد بسبب بقاء المادة أطول في حالة التسخين ، مما ساهم في تدفق أعمق للعمليات السلبية فيها. تزداد قابلية تشوه الخرسانة عند تسخينها بسبب زيادة اللدونة. كلما زاد الحمل النسبي على العينة ، انخفضت درجة الحرارة الحرجة. وفقًا لهذا الاعتماد ، استنتج الباحثون أنه مع زيادة درجة الحرارة ، تقل قوة الخرسانة عند اختبارها في حالة الإجهاد. بالإضافة إلى ذلك ، فإن هياكل المباني المصنوعة من الخرسانة الثقيلة (الخرسانة المسلحة) عرضة للتدمير المتفجر في الحريق. تُلاحظ هذه الظاهرة في الهياكل التي تحتوي مادتها على محتوى رطوبة أعلى من القيمة الحرجة مع ارتفاع حاد في درجة الحرارة أثناء الحريق. كلما كانت الخرسانة أكثر كثافة ، كلما قلت نفاذية بخارها ، زادت المسامات الدقيقة ، كلما كانت أكثر عرضة لحدوث مثل هذه الظاهرة ، على الرغم من القوة العالية. الخرسانة خفيفة الوزن والخلوية ذات الكثافة الظاهرية التي تقل عن 1200 كجم / م 3 ليست عرضة للتدمير المتفجر. خصوصية سلوك الرئتين و الخرسانة الخلويةعلى عكس سلوك الخرسانة الثقيلة في النار ، هو أكثر منذ وقت طويلالتدفئة بسبب الموصلية الحرارية المنخفضة. الأخشاب ، مخاطر الحريق ، طرق الوقاية من الحرائق وتقييم فعاليتها

الهيكل المادي للخشب: سابوود. جوهر. اعتماد الكثافة الظاهرية على أنواع الأخشاب عدد أنواع الخشب قيمة محتوى الرطوبة 1. الصنوبر ، الصنوبر ، أرز 650 ، التنوب ، التنوب 5002. البلوط الصلب المتساقط ، البتولا ، القيقب ، الرماد ، الزان ، الأكاسيا ، الدردار 7003. منتجات تحلل الخشب: 35٪ - الفحم 45٪ - نواتج التقطير السائل ؛ 20٪ - مواد غازية. سلوك الخشب عند تسخينه في النار: ° С - يبدأ تحلل الخشب ، مصحوبًا بإطلاق مواد متطايرة ، يمكن اكتشافها برائحة مميزة. 150 درجة مئوية - يتم إطلاق منتجات التحلل غير القابلة للاحتراق (الماء - H2O ، وثاني أكسيد الكربون - CO2) ، والذي يصاحبه تغيير في ألوان الخشب (يتحول إلى اللون الأصفر). 200 درجة مئوية - يبدأ الخشب في التفحم ويكتسب اللون البني. الغازات المنبعثة في هذه الحالة قابلة للاحتراق وتتكون أساسًا من أول أكسيد الكربون - أول أكسيد الكربون ، والهيدروجين - H2 والأبخرة المواد العضوية. 250-300 درجة مئوية - يحدث اشتعال لمنتجات تحلل الخشب. مخطط تحلل الخشب المثالي: اعتماد معدل كتلة نضوب القضبان الخشبية على منطقة المقطع العرضي. اعتماد معدل كتلة نضوب الخشب على الكتلة السائبة 1. ص 0 = 350 كجم / م 3 ؛ 2. ص 0 = 540 كجم / م 3 ؛ 3. ص 0 = 620 كجم / م 3. طرق الحماية من الحرائق من الخشب

ملابس حرارية ( جص مبلل؛ طلاء بمواد غير قابلة للاحتراق ؛ طلاء بدهانات منتفخة) ؛ الدهانات المقاومة للحريق (الطلاءات الفوسفاتية ؛ طلاء MFC ؛ طلاء SK-L) ؛ الطلاءات المقاومة للحريق (طلاء سوبر فوسفات ؛ طلاء الجير والطين والملح (IGS)) ؛ تركيبات التشريب (التشريب العميق للخشب: بمحلول من مثبطات اللهب تحت الضغط ؛ في الحمامات الساخنة والباردة). خاتمة

لكي يحقق المبنى غرضه ويكون دائمًا ، من الضروري اختيار المواد المناسبة ، الهيكلية والتشطيب. تحتاج إلى معرفة خواص المواد جيدًا ، سواء كانت حجرًا أو معدنًا أو خشبًا ، فلكل منها سلوكه الخاص في الحريق. في الوقت الحاضر ، لدينا معلومات جيدة جدًا حول كل مادة ويجب التعامل مع اختيارها بجدية شديدة وبشكل متعمد ، من وجهة نظر السلامة. فهرس

1.جيداروف ل. مواد البناء [نص] / ج. جيداروف. - م: تقنية ، 2007. - 367 ص. 2.غريزين أ. المهام والهياكل واستقرارها في حالة نشوب حريق [نص] / أ. أ. جريزين. - م: بروسبكت ، 2008. - 241 ص. .Lakhtin Yu.M. علم المواد [نص]: كتاب مدرسي للتقنيات العليا المؤسسات التعليمية/ يو. لختين - م: Mashinostroenie ، 1999. - 528 ص. .رومانوف أ. خصائص مواد البناء وتقييم جودتها [نص] / A.L. رومانوف. - م: مير كنيجي ، 2009. - 201 ص. 5.SNiP 21-01-97 *. السلامة من الحرائق في المباني والمنشآت ، ص 5 ، تصنيف فني للحريق والماء في النار. وفقًا لدرجة مقاومة الحريق ، تنقسم المواد إلى: مقاومة للحريق ، وقابلة للاشتعال بالكاد وقابلة للاشتعال. تأثير مواد البناء على الإنسان القواعد مع العوامل الخطيرة الرئيسية للحريق ، الديناميكيات الحقيقية لتطورها. مواد البناء التطبيقية مع غير معروف أو ...

... الحجم يؤثر بشكل كبير على خصائصهم. عادة ، تحتوي الصلصال على كمية كبيرة من الجزيئات أصغر من 0.005 مم ...

... تحتاج إلى معرفة ممتلكاتهم وطرق الحصول عليها وقواعد التخزين والنقل وشروطها ...

يعد ضمان السلامة من الحرائق أحد المهام الرئيسية في بناء وتشغيل ناطحات السحاب الحديثة ومراكز الأعمال الكبيرة ومجمعات التسوق والترفيه. إن خصوصية هذه المباني - طول طرق الإخلاء الكبيرة - تملي متطلبات متزايدة للسلامة من الحرائق المستخدمة بناء الهياكلوالمواد. وفقط عندما يتم تلبية هذه المتطلبات إلى جانب حل المشكلات الفنية والاقتصادية الأخرى ، يعتبر المبنى مصممًا بشكل صحيح.

وفق القانون الاتحادي الاتحاد الروسيبتاريخ 22 يوليو 2008 رقم 123-FZ "اللائحة الفنية لمتطلبات السلامة من الحرائق" ، يعتمد اختيار مواد البناء بشكل مباشر على الغرض الوظيفي للمبنى أو المبنى.

غالبًا ما يتم تصنيف مواد البناء بناءً على نطاق المنتج. وفقًا لهذا المعيار ، يتم تقسيمها إلى حلول بناءة وعازلة وتشطيب ، بالإضافة إلى حلول عازلة بناءة وتشطيب بناء.

من وجهة نظر السلامة من الحرائق ، تم اقتراح التصنيف الأمثل في المادة 13 من "اللوائح الفنية" ، والتي تقسم مواد البناء إلى نوعين: قابل للاحتراق وغير قابل للاحتراق. في المقابل ، يتم تقسيم المواد القابلة للاحتراق إلى 4 مجموعات - منخفضة الاحتراق (G1) ، وقابلة للاحتراق بشكل معتدل (G2) ، وقابلة للاحتراق بشكل طبيعي (G3) ، وأخيراً ، قابلة للاحتراق بدرجة عالية (G4).

بالإضافة إلى ذلك ، يتم تقييمها وفقًا لمعايير مثل القابلية للاشتعال ، والقدرة على نشر اللهب على سطح ما ، والقدرة على توليد الدخان والسمية. يتيح لك الجمع بين هذه المؤشرات تعيين فئة خطر الحريق لمادة معينة: من KM0 - للمواد غير القابلة للاحتراق إلى KM1-KM5 - للمواد القابلة للاحتراق.

الخصائص الطبيعية للمواد

العامل الرئيسي الذي يحدد مخاطر حريق المواد هو المادة الخام التي صنعت منها. في هذا الاعتماد ، يمكن تقسيمها إلى ثلاث مجموعات كبيرة: غير عضوية وعضوية ومختلطة. دعونا نلقي نظرة فاحصة على خصائص كل منها. لنبدأ بالمواد المعدنية ، التي تنتمي إلى مجموعة المواد غير العضوية والتي تعمل ، جنبًا إلى جنب مع الهياكل المعدنية ، على إنشاء إطار صلب - أساس المباني الحديثة.

مواد البناء المعدنية الأكثر شيوعًا هي حجر طبيعي، الخرسانة ، الطوب ، السيراميك ، الأسمنت الأسبستي ، الزجاج ، إلخ. يتم تصنيفها على أنها غير قابلة للاحتراق (NG) ، ولكن حتى مع إضافة صغيرة من المواد البوليمرية أو العضوية - لا تزيد عن 5-10٪ بالوزن - تتغير خصائصها. يزداد خطر الحريق ، ومن NG ينتقلون إلى فئة الاحتراق البطيء.

في السنوات الاخيرةأصبحت المنتجات القائمة على البوليمر ، والتي تنتمي إلى مواد غير عضوية وقابلة للاحتراق ، منتشرة على نطاق واسع. في هذه الحالة ، يعتمد انتماء مادة معينة إلى مجموعة الاحتراق على الحجم والتركيب الكيميائي للبوليمر. هناك نوعان رئيسيان من مركبات البوليمر. هذه هي اللدائن الحرارية التي تشكل طبقة فحم الكوك عند تسخينها ، والتي تتكون من مواد غير قابلة للاحتراق وتحمي المادة من درجات الحرارة المرتفعة ، مما يمنع الاحتراق. نوع آخر هو اللدائن الحرارية (صهر دون تكوين طبقة واقية من الحرارة).

بغض النظر عن النوع ، لا يمكن تصنيف مواد البناء البوليمرية على أنها غير قابلة للاحتراق ، ولكن من الممكن تقليل مخاطر الحريق. للقيام بذلك ، يتم استخدام مثبطات الحريق - مواد مختلفة تساعد على زيادة مقاومة الحريق. يمكن تقسيم مثبطات اللهب للمواد البوليمرية إلى ثلاث مجموعات كبيرة.

الأول يشمل المواد التي تفاعل كيميائيمع البوليمر. تُستخدم مثبطات اللهب هذه بشكل أساسي في اللدائن الحرارية ، دون المساس بها الخصائص الفيزيائية والكيميائية. تشكل المجموعة الثانية من مثبطات اللهب - إضافات منتفخة - تحت تأثير اللهب طبقة فحم خلوية رغوية على سطح المادة ، مما يمنع الاحتراق. وأخيرًا ، المجموعة الثالثة عبارة عن مواد مخلوطة ميكانيكيًا بالبوليمر. يتم استخدامها لتقليل القابلية للاشتعال لكل من اللدائن الحرارية واللدائن الحرارية واللدائن.

من بين جميع المواد العضوية ، يتم استخدام الخشب ومنتجاته ، مثل اللوح (اللوح) ، والألواح الليفية (DFP) ، والخشب الرقائقي ، وما إلى ذلك ، على نطاق واسع في تشييد المباني الحديثة. تنتمي جميع المواد العضوية إلى المجموعة القابلة للاحتراق ، ويزداد خطر اندلاع حرائقها مع إضافة البوليمرات المختلفة. على سبيل المثال، الدهانات والورنيشاتلا يزيد الاحتراق فحسب ، بل يساهم أيضًا في انتشار اللهب بشكل أسرع على السطح ، ويزيد من توليد الدخان والسمية. في هذه الحالة ، إلى CO (أول أكسيد الكربون) - المنتج الرئيسي لاحتراق المواد العضوية - أخرى مواد سامة.

لتقليل مخاطر الحريق من مواد البناء العضوية ، كما في حالة المواد البوليمرية ، يتم معالجتها بمثبطات اللهب.

عند وضعها على سطح ما ، يمكن لمثبطات اللهب أن تطلق رغوة أو تطلق غازًا غير قابل للاشتعال عند تعرضها لدرجات حرارة عالية. في كلتا الحالتين ، تعوق وصول الأكسجين ، وتمنع اشتعال الخشب وانتشار اللهب. مثبطات اللهب الفعالة عبارة عن مواد تحتوي على فوسفات ثنائي الأمونيوم ، بالإضافة إلى خليط من فوسفات الصوديوم وكبريتات الأمونيوم.

أما بالنسبة للمواد المختلطة ، فهي تتكون من مواد خام عضوية وغير عضوية. كقاعدة عامة ، منتجات البناء من هذا النوعغير مبرز في فئة منفصلة، ولكنها تنتمي إلى إحدى المجموعات السابقة ، اعتمادًا على المادة الخام السائدة. على سبيل المثال ، يعتبر الفيبرولايت ، المكون من ألياف الخشب والأسمنت ، عضويًا ، ويعتبر البيتومين غير عضوي. في أغلب الأحيان ، ينتمي النوع المختلط إلى مجموعة المنتجات القابلة للاحتراق.

تفرض متطلبات السلامة من الحرائق المتزايدة لمراكز التسوق والترفيه والمكاتب الكبيرة ، فضلاً عن المباني الشاهقة ، الحاجة إلى تطوير مجموعة من تدابير الوقاية من الحرائق. من أهمها الاستخدام السائد للمواد غير القابلة للاحتراق وقليلة الاحتراق. على وجه الخصوص ، ينطبق هذا على الهياكل الحاملة والمحاطة للمبنى ، والأسقف ، وكذلك المواد اللازمة لإنهاء طرق الهروب.

وفقًا لتصنيف NPB 244-97 ، تخضع مواد التشطيب والبطانة والسقوف والعزل المائي والعزل الحراري وكذلك أغطية الأرضيات لشهادة إلزامية في مجال السلامة من الحرائق. ضع في اعتبارك هذه الفئات لمخاطر الحريق.

مواد التشطيب والواجهات

هناك العديد من مواد التشطيب والواجهات ، من بينها بلاط البوليسترين ، وألواح PVC والألواح الخشبية ، وورق الحائط ، والأفلام ، وبلاط السيراميك ، والألياف الزجاجية ، إلخ. معظم المنتجات من هذا النوع قابلة للاحتراق. في الغرف ذات الازدحام الجماعي ، وكذلك في المباني التي يصعب الإخلاء بسببها مساحة كبيرةوعدد الطوابق ، يمكن أن تشكل مواد التشطيب تهديدًا إضافيًا لحياة الناس وصحتهم ، مما يتسبب في الدخان وإطلاق منتجات الاحتراق السامة والمساهمة في الانتشار السريع للهب. لذلك ، من الضروري اختيار مواد لا تقل عن فئة KM2.

اعتمادًا على السطح الذي يتم تطبيقه عليه ، قد تحتوي مواد التشطيب خصائص مختلفة. على سبيل المثال ، بالاقتران مع المواد القابلة للاحتراق ، يمكن أن يتجلى ورق الحائط العادي على أنه قابل للاشتعال ، ويتم تطبيقه على قاعدة غير قابلة للاحتراق - قابلة للاشتعال قليلاً. لذلك ، عند اختيار مواد التشطيب والمواجهة ، يجب أن يسترشد المرء ليس فقط بالبيانات المتعلقة بمخاطر الحريق ، ولكن أيضًا بخصائص القواعد.

لتزيين المباني مع حشد كبير من الناس وطرق الإخلاء ، من غير المقبول استخدام المنتجات العضوية ، على وجه الخصوص ، ألواح MDF ، التي تنتمي غالبًا إلى المجموعتين G3 و G4. لإنهاء الجدران والسقوف في أرضيات التجارة ، لا يمكن استخدام المواد ذات الخطورة العالية للحريق مقارنة بالفئة KM2.

لا يتم تضمين الخلفيات الورقية في قائمة المنتجات الخاضعة للشهادة الإلزامية ، ويمكن استخدامها على أنها مواد التشطيبللغرف ذات المتطلبات المتزايدة للسلامة من الحرائق ، مع مراعاة حقيقة أن القاعدة ستكون غير قابلة للاحتراق.

كبديل لألواح MDF ، يتم استخدام دريوال بطبقة خارجية من الفيلم الزخرفي. شكرا ل قاعدة الجصيشير دريوال إلى المواد غير القابلة للاحتراق ، وينقلها فيلم زخرفي قائم على البوليمرات إلى مجموعة G1 ، مما يسمح باستخدامه للزخرفة الداخلية لأي غرض وظيفي تقريبًا ، بما في ذلك الردهات. اليوم ، يستخدم دريوال على نطاق واسع لبناء الحواجز - هياكل بناء مستقلة. يجب أن يؤخذ ذلك في الاعتبار عند تحديد فئة خطر الحريق.

اغطية الارضية

يتم فرض متطلبات أقل صرامة على قابلية الاحتراق لأغطية الأرضيات مقارنة بمواد التشطيب والواجهات. والسبب هو أنه أثناء الحريق تكون الأرضية في منطقة أقل درجة حرارة مقارنة بالجدران والسقف. في نفس الوقت ، للمواد التي تستخدم غطاء للأرضية، يلعب هذا المؤشر دورًا مهمًا مثل انتشار اللهب فوق السطح (RP).

نظرًا لسهولة التركيب والأداء العالي ، تم استخدام "اللينوليوم" - أنواع مختلفة من طلاء البوليمر المدلفن - على نطاق واسع كأغطية أرضية في الممرات والردهات والقاعات وردهات المباني. تنتمي جميع المواد من هذا النوع تقريبًا إلى مجموعة المواد شديدة الاحتراق (G4) ولها معامل تكوين دخان مرتفع. عند درجة حرارة 300 درجة مئوية ، فإنها تدعم الاحتراق ، وعند تسخينها فوق 450-600 درجة مئوية ، فإنها تشتعل. بالإضافة إلى ذلك ، تشتمل منتجات احتراق اللينوليوم على مواد سامة - ثاني أكسيد الكربون وثاني أكسيد الكربون وكلوريد الهيدروجين.

لذلك لا يمكن استخدامها كأرضية للممرات والقاعات ، حيث يجب استخدام مواد لا تقل عن KM3 حسب المتطلبات ، ناهيك عن الردهات والصالات. السلالمالتي تنطبق عليها متطلبات أكثر صرامة. يمكن قول الشيء نفسه عن الصفائح ، التي تتكون من مواد عضوية وبوليمرية ، وبغض النظر عن نوعها ، فهي قابلة للاحتراق بدرجة كبيرة - وهي غير مناسبة لطرق الهروب.

الأكثر ملاءمة من حيث السلامة من الحرائق قطعة سيراميكوالخزف الحجري. ينتمون إلى مجموعة KM0 ولا يتم تضمينهم في قائمة المواد الخاضعة للشهادة في مجال السلامة من الحرائق. هذه المنتجات مناسبة للمباني لأي غرض وظيفي. بالإضافة إلى ذلك ، يمكن استخدام البلاط شبه الصلب المصنوع من البولي فينيل كلوريد بكمية كبيرة من الحشو المعدني (مجموعة KM1) كأرضيات في الممرات والقاعات.

مواد التسقيف والعزل المائي

عادة ، يشار إلى مخاطر الحريق لمواد التسقيف في الشهادات كمجموعة احتراق. الأسقف المصنوعة من المعدن والطين هي الأقل خطورة ، والمواد التي تعتمد على البيتومين والمطاط ومنتجات القار المطاطي والبوليمرات الحرارية هي الأكثر خطورة. على الرغم من أنهم هم الذين يمنحون مواد التسقيف خصائص عالية الأداء - عدم نفاذية الماء والبخار ، ومقاومة الصقيع ، والمرونة ، ومقاومة التأثيرات الجوية السلبية والتشقق.

تعتبر مواد التسقيف والعزل المائي من أكثر المواد خطورة على الحريق ، والتي تشمل البيتومين. تشتعل تلقائيًا عند درجة حرارة 230-300 درجة مئوية. بالإضافة إلى ذلك ، فإن البيتومين لديه قدرة عالية على توليد الدخان ومعدل حرق.

يستخدم البيتومين على نطاق واسع في إنتاج المواد المدلفنة (مواد التسقيف ، والزجاج ، ومواد التسقيف الزجاجية ، والعزل ، والهيدرويزول ، والرقائق المعدنية) ومواد التسقيف المصطكي والعزل المائي. الكل تقريبا مواد التسقيفعلى أساس البيتومين تنتمي إلى المجموعة G4. هذا يفرض قيودًا على استخدامها في المباني ذات متطلبات السلامة من الحرائق المتزايدة. لذلك ، يجب وضعها على قاعدة غير قابلة للاحتراق. بالإضافة إلى ذلك ، يتم ردم الحصى في الأعلى ، كما يتم ترتيب عمليات قطع الحرائق ، وتقسيم سقف المبنى إلى أجزاء منفصلة. يعد ذلك ضروريًا لتحديد موقع الحريق ومنع انتشاره.

اليوم ، توجد العشرات من أنواع مواد العزل المائي في السوق - البولي إيثيلين والبولي بروبيلين والبولي فينيل كلوريد والبولي أميد والثيوكول والأغشية الأخرى. بغض النظر عن النوع ، فإنهم جميعًا ينتمون إلى المجموعة القابلة للاحتراق. الأكثر ملاءمة ، من حيث السلامة من الحرائق ، هي أغشية العزل المائي التي تنتمي إلى مجموعة الاحتراق G2. كقاعدة عامة ، هذه هي المواد التي تعتمد على البولي فينيل كلوريد مع إضافة مثبطات اللهب.

مواد العزل الحراري

يمكن تقسيم مواد العزل الحراري الخاضعة للشهادة في مجال السلامة من الحرائق إلى خمس مجموعات. أولها رغوة البوليسترين. نظرًا لتكلفتها المنخفضة نسبيًا ، فهي تستخدم على نطاق واسع في البناء الحديث. إلى جانب خصائص العزل الحراري الجيدة ، فإن هذا المنتج له عدد من العيوب الخطيرة ، بما في ذلك الهشاشة ، ومقاومة الرطوبة غير الكافية ونفاذية البخار ، والمقاومة المنخفضة للأشعة فوق البنفسجية والسوائل الهيدروكربونية ، والأهم من ذلك ، القابلية العالية للاشتعال وإطلاق المواد السامة أثناء الاحتراق.

أحد أنواع رغوة البوليسترين هو رغوة البوليسترين المبثوقة. لديها بنية أكثر تنظيمًا من المسام الصغيرة المغلقة.

تعمل تقنية الإنتاج هذه على زيادة مقاومة الرطوبة للمواد ، ولكنها لا تقلل من مخاطر الحريق التي تظل عالية. يحدث اشتعال رغوة البوليسترين عند درجة حرارة تتراوح من 220 إلى 380 درجة مئوية ، ويتوافق الاشتعال الذاتي مع درجة حرارة من 460-480 درجة مئوية. عند الاحتراق ، تنبعث رغاوي البوليسترين عدد كبير منالحرارة والمنتجات السامة. بغض النظر عن النوع ، تنتمي جميع المواد في هذه الفئة إلى مجموعة القابلية للاشتعال G4.

كعزل حراري في تكوين أنظمة الواجهات الجصية ، يوصى بتركيب رغوة البوليسترين مع التركيب الإلزامي لقطع النار المصنوعة من الصوف الحجري - مادة غير قابلة للاحتراق. نظرًا لخطر الحريق المرتفع ، فإن استخدام مواد هذه المجموعة غير مقبول في أنظمة الواجهات ذات التهوية ، حيث يمكن أن تزيد بشكل كبير من سرعة انتشار اللهب على طول واجهة المبنى. عند استخدام تسقيفيتم وضع البوليسترين الموسع على قاعدة من الصوف الحجري غير القابل للاحتراق.

النوع التالي من المواد العازلة للحرارة - رغوة البولي يوريثان - عبارة عن بلاستيك حراري غير قابل للإنصهار بهيكل خلوي ، تمتلئ الفراغات والمسام بغاز ذي موصلية حرارية منخفضة. نظرًا لانخفاض درجة حرارة الاشتعال (من 325 درجة مئوية) ، والقدرة القوية على توليد الدخان ، فضلاً عن السمية العالية لمنتجات الاحتراق ، والتي تشمل سيانيد الهيدروجين (حمض الهيدروسيانيك) ، فإن رغوة البولي يوريثان تزيد من مخاطر الحريق. في إنتاج رغوة البولي يوريثان ، يتم استخدام مثبطات اللهب بنشاط ، مما يقلل من قابلية الاشتعال ، ولكن في نفس الوقت يزيد من سمية منتجات الاحتراق. بشكل عام ، فإن استخدام رغوة البولي يوريثان في المباني ذات المتطلبات العالية للسلامة من الحرائق محدود للغاية. إذا لزم الأمر ، يمكن استبداله بمادة مكونة من عنصرين - رغوة البولي أيزوسيانورات ، التي تتميز بقابلية اشتعال وقابلية احتراق أقل.

تنتمي الرغاوي غير القابلة لإعادة النعل المصنوعة من راتنجات الفينول فورمالدهايد إلى مجموعة الاحتراق البطيء. على شكل لوحات كثافة متوسطةيتم استخدامها للعزل الحراري للأسوار الخارجية والأساسات والفواصل عند درجة حرارة سطح لا تزيد عن 130 درجة مئوية. عند تعرضها للهب ، يتم عزل الرغوة ، مع الاحتفاظ بشكلها العام ، ولها قدرة منخفضة على توليد الدخان مقارنة برغوة البوليسترين. أحد العيوب الرئيسية لهذه الفئة من المواد هو أنها أثناء التدمير تطلق مجموعة من المركبات شديدة السمية ، والتي ، بالإضافة إلى أول أكسيد الكربون ، تشمل الفورمالديهايد والفينول والأمونيا وغيرها من المواد التي تشكل تهديدًا مباشرًا لحياة الإنسان وصحته. .

نوع آخر من العزل الحراري هو الصوف الزجاجي ، حيث تُستخدم في إنتاجه نفس المواد المستخدمة في صناعة الزجاج ، فضلًا عن نفايات صناعة الزجاج. يتميز الصوف الزجاجي بخصائص حرارية جيدة ، وتبلغ درجة انصهاره حوالي 500 درجة مئوية. ومع ذلك ، نظرًا لبعض الميزات ، فإن العزل الحراري بكثافة أقل من 40 كجم / م 3 ينتمي إلى مجموعة NG.

الى القائمة مواد العزل الحراريمتضمن الصوف الحجر، والتي تتكون من ألياف تم الحصول عليها من صخور مجموعة البازلت. يتميز الصوف الحجري بخصائص عزل عالية للحرارة والصوت ، ومقاومة للأحمال وأنواع مختلفة من الصدمات والمتانة. مواد هذه المجموعة لا تنبعث منها مواد ضارة وليس لها تأثير سلبي على البيئة. الصوف الحجري هو المادة الأكثر موثوقية من حيث السلامة من الحرائق: فهو غير قابل للاحتراق وله درجة خطر الحريق KM0. ألياف الصوف الصخري قادرة على تحمل درجات حرارة تصل إلى 1000 درجة مئوية ، بفضل المادة التي تمنع انتشار اللهب بشكل فعال. يمكن استخدام العزل الحراري المصنوع من الصوف الحجري دون تحديد في عدد طوابق المبنى.

تم إجراء تقييم مخاطر الحريق للعزل الحراري في إطار الندوات المتخصصة التي نظمتها وزارة حالات الطوارئ في VNIIPO. كانت مصحوبة باختبارات حريق واسعة النطاق ، والتي تضمنت أنواعًا شائعة من مواد العزل الحراري - البوليسترين الموسع ، ورغوة البولي يوريثان ، والرغوة ذات النعل ، والصوف الحجري. تحت تأثير اللهب المكشوف للموقد ، تذوب رغوة البوليسترين بتكوين قطرات مشتعلة خلال الدقيقة الأولى من التجربة ، وتحترق رغوة البولي يوريثان في غضون 10 دقائق. في 30 دقيقة من الاختبار ، تفحمت الرغوة الوحيدة ، ولم يتغير الصوف الحجري النموذج الأصلي، مما يثبت انتمائه إلى مواد غير قابلة للاحتراق.

الجزء الثاني من الاختبارات - تقليد حريق سقف بطبقة عازلة للحرارة - أظهر أن الذوبان المحترق للبوليسترين الممتد ، الذي يخترق الداخل ، يساهم في انتشار الحريق وظهور مصادر اشتعال جديدة. وبالتالي ، وفقًا لنتائج الاختبار ، تم التوصل إلى استنتاجات حول ارتفاع مخاطر الحريق للمواد العازلة للحرارة الأكثر استخدامًا.

بإيجاز ، من الضروري أن نلاحظ مرة أخرى أهمية تدابير الوقاية من الحرائق الفعالة في تصميم المباني وتشييدها. واحد من الأماكن المركزيةيتم احتلالها من خلال تقييم مخاطر الحريق والاختيار المختص لمواد البناء ، بناءً على القواعد والمعايير الحالية مع مراعاة الغرض الوظيفيوالميزات الفردية للمبنى. يتيح استخدام المواد الحديثة ضمان الامتثال الكامل لمتطلبات السلامة من الحرائق ، مما يضمن سلامة حياة وصحة الأشخاص الذين سيكونون في المبنى بعد اكتمال البناء.

رومان ايليجيف

خدمة الصحافة من ROCKWOOL روسيا

السلامة من الحرائق والوقاية من الحرائق

وفقًا لمرسوم رئيس الاتحاد الروسي بتاريخ 9 نوفمبر 2001 رقم 1309 "بشأن التحسين تسيطر عليها الحكومةفي مجال السلامة من الحرائق "تم نقل خدمة الإطفاء الحكومية من وزارة الشؤون الداخلية لروسيا إلى وزارة حالات الطوارئ في روسيا. فيما يتعلق بنقل وظائف خدمة الإطفاء إلى وزارة حالات الطوارئ في روسيا ، تقوم هذه الوزارة أيضًا بإشراف الدولة على الحرائق في البلاد.

وفقًا للقانون الاتحادي ، تنقسم الحماية من الحرائق إلى الأنواع التالية:

- خدمة الإطفاء الحكومية ؛

- إدارة مكافحة الحرائق البلدية

- الحماية من الحرائق في الإدارات ؛

- قسم الإطفاء الخاص

- قسم الإطفاء التطوعي.

أسباب الحرائق في ATP

حريق - احتراق غير منضبط خارج بؤرة تركيز خاصة ، مما يتسبب في أضرار مادية. غالبًا ما تأخذ الحرائق الكبيرة الشخصية كارثة طبيعيةويصاحبها حوادث مع الناس. تعتبر الحرائق خطيرة بشكل خاص في الأماكن التي يتم فيها تخزين السوائل والغازات القابلة للاشتعال والاشتعال.

الأسباب الرئيسية للحرائق في ATP هي:

- التعامل مع النيران بإهمال ؛

- انتهاك قواعد السلامة من الحرائق أثناء اللحام والأعمال الساخنة الأخرى ؛

- انتهاك قواعد تشغيل المعدات الكهربائية ؛

- خلل في أجهزة التدفئة.

- الترتيب غير الصحيح للأفران الحرارية ؛

- انتهاك طريقة تشغيل الأجهزة لتسخين السيارات ؛

- انتهاك قواعد السلامة من الحرائق أثناء خصومات البطارية والطلاء ؛

- الاحتراق التلقائي لمواد التنظيف الملوثة بالزيت المشبعة بالزيت ؛ الكهرباء الساكنة والجوية ، إلخ.

أثناء تشغيل المعدات الدارجة ، فإن الأسباب الأكثر شيوعًا للحرائق هي:

- عطل في المعدات الكهربائية للسيارة ؛

- تسرب نظام الإمداد بالطاقة ؛ تراكم الأوساخ والزيوت على المحرك ؛ استخدام السوائل القابلة للاشتعال والقابلة للاشتعال لغسل المحرك ؛ إمداد الوقود بالجاذبية ؛

- التدخين في الجوار المباشر لنظام الطاقة ، واستخدام النار المفتوحة لتسخين المحرك أو تحديد الأعطال في الآليات والقضاء عليها ؛

- تسرب معدات الغازعلى سيارة تعمل بالبنزين ، إلخ.

مواد البناء والهياكل ، وخصائص مخاطر الحريق

يعتمد حدوث الحرائق في المباني والهياكل ، وانتشار الحريق فيها إلى حد كبير على خصائص مخاطر الحريق في الهياكل والمواد ، على الخصائص العملية التكنولوجية. لتقييم مخاطر الحريق لمواد وهياكل البناء ، من المهم معرفة خصائصها مثل القابلية للاشتعال ومقاومة الحريق. وفقًا لـ SNiP P-2 "معايير السلامة من الحرائق لتصميم المباني والهياكل. معايير التصميم "تنقسم مواد البناء إلى ثلاث مجموعات حسب القابلية للاشتعال: قابلة للاحتراق ، وبطيئة الاحتراق ، ومقاومة للحريق. تم تحديد مجموعات القابلية للاشتعال لمواد البناء وفقًا لمعيار SEV 383-76 ويتم تحديدها وفقًا لمعايير SEV 382-7G و SEV 2437-80.

تشمل المواد القابلة للاحتراق المواد التي تشتعل أو تشتعل تحت تأثير النار أو درجة الحرارة المرتفعة وتستمر في الاحتراق أو الاحتراق بعد إزالة مصدر النار (الخشب ، لباد الأسقف ، اللباد ، إلخ).

تشمل المواد التي تحترق ببطء ، المواد التي تشتعل أو تشتعل أو تفحم تحت تأثير النار أو درجة الحرارة المرتفعة وتستمر في الاحتراق أو الاحتراق فقط في وجود مصدر للنار ، وبعد إزالة مصدر النار والاحتراق والاشتعال انقطع. تتكون المواد المقاومة للحريق من مكونات مقاومة للحريق وقابلة للاشتعال ، على سبيل المثال ، الخرسانة الإسفلتية والجبس والمواد الخرسانية التي تحتوي على أكثر من 8 ٪ (كتلة) من الحشو العضوي ، والألواح الليفية الأسمنتية ، والخشب المعرض للتشريب العميق بمثبطات اللهب ، إلخ.

المواد المقاومة للحريق هي المواد التي لا تشتعل ولا تشتعل تحت تأثير النار أو درجة الحرارة العالية ولا تشتعل أو تفحم. وتشمل كل هذه الأشياء الطبيعية والاصطناعية مواد غير عضوية، مواد الجبس والخرسانة التي تحتوي على حشو عضوي يصل إلى 8٪ (كتلة) ، ألواح من الصوف المعدني على مادة رابطة أو نشا أو بيتومين بمحتواها يصل إلى 6٪ (كتلة) ، إلخ.

تتميز مقاومة الحريق ، أي قدرة هيكل المبنى على مقاومة درجات الحرارة العالية في الحريق وفي نفس الوقت الحفاظ على وظائفه التشغيلية ، بحد مقاومة الحريق. يتم تحديد حد مقاومة الحريق لهياكل وعناصر المبنى من خلال الفاصل الزمني بالساعات من بدء اختبار الحريق حتى تظهر إحدى العلامات التالية:

تشكيل من خلال الشقوق أو من خلال الثقوب في الهيكل التي من خلالها تخترق منتجات الاحتراق أو اللهب ؛ بمقدار 140 درجة مئوية ، أو في أي نقطة على هذا السطح ، بأكثر من 180 درجة مئوية مقارنة بدرجة حرارة الهيكل قبل الاختبار ، أو بأكثر من 220 درجة مئوية ، بغض النظر عن درجة حرارة الهيكل قبل الاختبار ؛

خسائر التصميم السمة للشئ، أي الانهيار.

وفقًا لمقاومة الحريق ، تنقسم هياكل المباني إلى خمس درجات - I-V. يتم تحديد مقاومة المباني والهياكل للحريق من خلال درجة مقاومة عناصرها الهيكلية الرئيسية للحريق. خاصية مهمةهياكل المباني هي أيضًا قدرتها على مقاومة انتشار الحريق ، والتي تتميز بالحد من انتشار الحريق (الجدول 3.14).

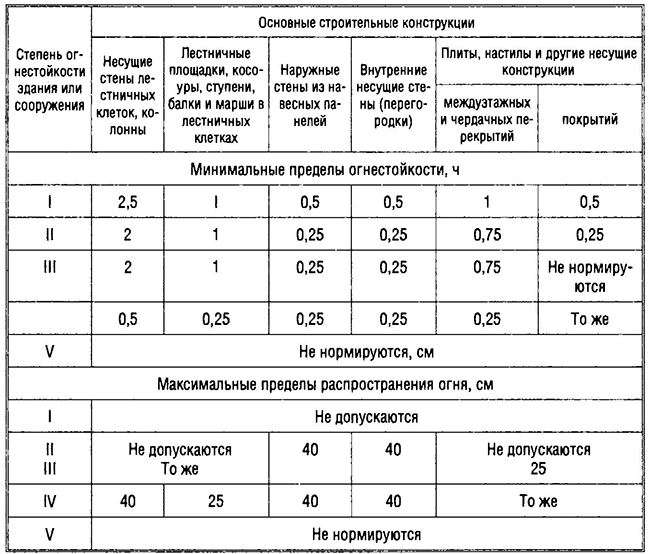

الجدول 3.14. حدود مقاومة الحريق الدنيا والحدود القصوى لانتشار الحريق من خلال هياكل المباني

يجب تحديد المسافات من مناطق تخزين السيارات إلى مباني وهياكل ATP وفقًا لمتطلبات SNiP P-93 "شركات صيانة السيارات" واعتمادًا على خصائص المباني والهياكل ، يتم أخذها على النحو التالي ، م:

المباني والهياكل من الدرجة الأولى والثانية لمقاومة الحريق من جانب الجدار

بدون فتحات - غير موحد

نفس الشيء ، من جانب الجدران ذات الفتحات - 9

المباني والهياكل من الدرجة الثالثة لمقاومة الحريق من جانب الجدران بدون فتحات - 6

نفس الشيء ، من جانب الجدران ذات الفتحات والمباني والهياكل من الدرجة الرابعة والخامسة لمقاومة الحريق (بغض النظر عن وجود فتحات في الجدران) - 12

موزعات المنتجات النفطية - 6

خزانات تحت الأرض للمنتجات النفطية - 9

تتيح لك المسافات المختارة بشكل صحيح توفير أحد مسافات الشروط اللازمةالسلامة من الحرائق.

تحد حواجز الحريق من انتشار الحريق من جزء من مبنى أو هيكل إلى آخر. وتشمل هذه الجدران النار ، والفواصل ، والسقوف ، والأبواب ، والبوابات ، والبوابات ، وأقفال الدف ، والنوافذ ، والفجوات.

يجب أن ترتكز جدران النار على أساس أو عوارض أساس وأن يتم تشييدها على ارتفاع المبنى بالكامل. يجب أن ترتفع فوق السطح بمقدار 60 سم إذا كان أحد عناصر السقف على الأقل ، باستثناء السقف ، أو الهياكل الحاملة للسقف مصنوعة من مواد قابلة للاحتراق ، وبنسبة 30 سم إذا كانت جميع العناصر الغطاء ، باستثناء السقف ، أو الهياكل الحاملة للسقف مصنوعة من مواد مقاومة للحريق وغير قابلة للاحتراق.

لا يجوز أن ترتفع جدران النار فوق السطح إذا كانت جميع عناصر الطلاء والسقف مصنوعة من مواد مقاومة للحريق باستثناء السقف. بالإضافة إلى ذلك ، في المباني ذات الجدران الخارجية المصنوعة من مواد قابلة للاشتعال أو بطيئة الاحتراق ، يجب أن تبرز جدران النار 30 سم خارج مستوى الجدران الخارجية والأفاريز والسقف المتدلي.

يجب فصل الجدران الخارجية المصنوعة من مواد محددة (صفائح معدنية أو ألواح أسمنتية أسبستية مع عزل من مواد قابلة للاحتراق أو بطيئة الاحتراق أو مع شريط زجاجي) بجدران مقاومة للحريق دون بروز خارج المستوى الخارجي للجدار.

في جدران النار ، يُسمح بالتهوية ومجاري الدخان. في نفس الوقت ، في مواقعهم ، يجب ألا يقل حد مقاومة الحريق لجدار النار على كل جانب من القناة عن 2.5 ساعة.

تحد جدران النار والأقسام من الانتشار الأفقي للحريق. للحد من انتشار الحريق على طول الأسقف الرأسية المقاومة للحريق. يجب أن تكون خالية من الفتحات والثقوب التي يمكن أن تخترق من خلالها منتجات الاحتراق في حالة نشوب حريق ، وأن تكون ملاصقة لأقسام الصم (بدون زجاج) من الجدران الخارجية.

من أجل تجنب انتشار الحريق من مبنى إلى آخر ، من الضروري ترتيب فواصل حريق بين المباني والهياكل ، والتي يتم تحديدها وفقًا للخطط العامة SNiP 11-89 " المؤسسات الصناعية. معايير التصميم "اعتمادًا على درجة مقاومة هذه الهياكل للحريق (الجدول 3.15).

الجدول 3.15. أصغر مسافات بين المباني الصناعية وهياكل المنشآت الصناعية

1 يتم تقليل المسافة إلى 6 أمتار إذا كانت المباني والمنشآت مزودة بأجهزة ثابتة أنظمة أوتوماتيكيةمطفاءة حريق؛ المباني والهياكل مجهزة بأتمتة إنذار حريق؛ يكون التحميل المحدد للمواد القابلة للاحتراق في المباني أقل من أو يساوي 10 كجم لكل 1 م 2 من المساحة الأرضية.

يتم أخذ عرض الفجوة بين المباني والهياكل على أنها المسافة الواضحة بين الجدران أو الهياكل الخارجية. يتم زيادة عرض الفجوة بحجم نتوء الأجزاء الهيكلية أو المعمارية للمبنى ، إذا كانت مصنوعة من مواد قابلة للاحتراق وتساوي 1 متر أو أكثر.

الكابلات

مع عزل XLPE

عند إعداد المواد ، تم استخدام "التوصيات الخاصة بتمديد وتركيب الكابلات بعزل XLPE لجهد 10 و 20 و 35 كيلو فولت" (معلومات من موقع RusCable .Ru) ، مع مراعاة البيانات الأخرى الموجودة على كابل XLPE .

1. أحكام أساسية

أي مؤسسة تقوم بتشغيل شبكات كهربائية بجهد 6-10 كيلوفولت وما فوق تستخدم كابلات الكهرباء.

تتمتع خطوط الكابلات بميزة كبيرة الخطوط الجويةنظرًا لأنها تشغل مساحة أقل ، فهي أكثر أمانًا وموثوقية وملاءمة للاستخدام.

الغالبية العظمى من الكابلات المستخدمة في روسيا ودول رابطة الدول المستقلة - مع عزل الورق المشبع (PBI) ، لها عيوب عديدة:

ضرر كبير

قيود على الحمولة ؛

قيود على الاختلاف في المستويات ؛

قابلية تصنيع منخفضة للوصلات المتصاعدة.

حاليًا ، نظرًا للعيوب المذكورة أعلاه ، يتم استبدال الكابلات المعزولة بالورق بكابلات مع عزل XLPE.

تستخدم أنظمة الطاقة الرائدة في البلاد بفعالية الكابلات ذات العزل المتقاطع من البولي إيثيلين عند بناء خطوط كبلات جديدة أو إصلاح الخطوط الموجودة.

يرتبط الانتقال من الكابلات ذات العزل الورقي المشرب (IPI) إلى الكابلات بعزل البولي إيثيلين المتقاطع (XLPE) بالمتطلبات المتزايدة باستمرار للمنظمات العاملة إلى المعايير الفنيةالكابلات. في هذا الصدد ، فإن مزايا كبلات XLPE واضحة.

في الجدول (وفقًا لبيانات FORUM ELECTRO GROUP OF COMPANIES) ، يتم تقديم المؤشرات الرئيسية لكابل الجهد المتوسط:

| المؤشرات الأساسية | نوع عزل الكابلات |

|

| ورق مشرب | البولي إيثيلين المتصالب |

|

| 1 المدى الطويل المسموح به درجة حرارة العمل، ° С | ||

| 2. درجة الحرارة عند الحمولات الزائدة ، درجة مئوية | ||

| 3. مقاومة التيارات ماس كهربائى ، ° С | ||

| 4. قدرة التحميل ،٪ | ||

| عند وضعه في الأرض | ||

| عند الاستلقاء في الهواء | ||

| 5. فرق المستوى أثناء التمديد ، م | 15 على الأقل | لا حدود |

| 6. كثافة اليد العاملة أثناء التركيب والإصلاح | عالي | قليل |

| 7. مؤشرات الموثوقية - ضرر محدد ، - قطعة / 100 كم في السنة |

||

| في أغلفة الرصاص | حوالي 6* | |

| في قذائف الألمنيوم | حوالي 17 * | 10-15 مرة أقل |

_______________

* وفقًا لـ MCS "Mosenergo" ، أ. سفيستونوف. توجيه أعمال التطوير.

مزايا كابل XLPE هي:

موثوقية أعلى في التشغيل ؛

زيادة درجة حرارة التشغيل لأنوية الكبل بعزل XLPE حتى 90 درجة مئوية ، مما يوفر سعة كابل كبيرة ؛

عزل صلب يسمح لك بوضع كابل مع عزل XLPE في المناطق ذات الاختلاف الكبير في الارتفاع ، بما في ذلك. جامعات عمودية ومائلة.

استخدام المواد البوليمرية للعزل والتغطية ، مما يوفر إمكانية وضع كبل XLPE دون التسخين المسبق في درجات حرارة تصل إلى -20 درجة مئوية ؛

أصغر وزن وقطر ونصف قطر الانحناء للكابل ، مما يسهل التمديد على الطرق الصعبة ؛

امتصاص منخفض للرطوبة

تكون قابلية التلف المحددة للكابل المزود بعزل XLPE أقل من 1-2 أوامر من حيث الحجم من كابل مع عزل ورق مشرب ؛

ثبات حراري عالي في حالة حدوث ماس كهربائي ؛

تسمح المادة العازلة بتقليل الخسائر العازلة في الكابل ؛

أطوال كابلات البناء الكبيرة ؛

انخفاض تكاليف إعادة بناء وصيانة خطوط الكابلات ؛

تركيب وتشغيل أكثر صداقة للبيئة (بدون رصاص ، زيت ، قار) ؛

إطالة عمر الكابل.

يسمح استخدام الكابلات ذات العزل XLPE بجهد 6-10 كيلو فولت بحل العديد من مشكلات موثوقية مزود الطاقة ، وتحسين مخططات الشبكة التقليدية ، وحتى تغييرها في بعض الحالات.

حاليًا ، في الولايات المتحدة الأمريكية وكندا ، تبلغ حصة الكابلات ذات العزل XLPE 85 ٪ ، وفي ألمانيا والدنمارك - 95 ٪ ، وفي اليابان وفرنسا وفنلندا والسويد ، يتم استخدام كابل XLPE فقط في شبكات توزيع الجهد المتوسط.

2. تكنولوجيا البولي إيثيلين المتشابكة

يعتبر البولي إيثيلين حاليًا من أكثر المواد العازلة استخدامًا في إنتاج الكابلات. لكن في البداية ، فإن البولي إيثيلين الحراري له عيوب خطيرة ، أهمها التدهور الحاد في الخواص الميكانيكية عند درجات حرارة قريبة من نقطة الانصهار. كان حل هذه المشكلة هو استخدام البولي إيثيلين المتصالب.

تدين كبلات XLPE بخصائصها الفريدة للمواد العازلة المستخدمة. تتم عملية الربط المتشابك أو الفلكنة في شركات الكابلات الحديثة في غاز محايد ضغط مرتفعودرجة الحرارة ، مما يسمح بالحصول على درجة كافية من التشابك في جميع أنحاء سماكة العزل بالكامل.

يشير مصطلح "التشابك" (الفلكنة) إلى معالجة البولي إيثيلين على المستوى الجزيئي. الخصائص الميكانيكيةالمواد ، أقل استرطابية ، أكبر نطاق درجة حرارة التشغيل.

هناك ثلاث طرق رئيسية لربط البولي إيثيلين المتشابك: البيروكسيد والسيلان والإشعاع. في صناعة الكابلات العالمية في الإنتاج اسلاك الطاقةيتم استخدام الأولين.

يحدث التشابك البيروكسيد للبولي إيثيلين في غاز محايد عند درجة حرارة 300-400 درجة مئوية وضغط 20 ضغط جوي. يتم استخدامه في إنتاج كابلات الجهد المتوسط والعالي.

يتم تنفيذ تشابك Silane عند درجة حرارة منخفضة. غطى قطاع تطبيق هذه التقنية كابلات الجهد المنخفض والمتوسط.

أول مصنع روسي لكابلات XLPE في عام 1996 كان ABB Moskabel باستخدام تقنية التشابك البيروكسيد. لأول مرة في روسيا ، تم إتقان إنتاج الكابلات من البولي إيثيلين المتشابك السيلانول في عام 2003 في Perm OJSC Kamkabel.

هناك بعض ميزات إنتاج وتشغيل هذه الكابلات.

3. بناء كابلات XLPE.

بشكل أساسي ، يتم إنتاج الكابلات في إصدار أحادي النواة () ، ولكنها متوفرة أيضًا في إصدار ثلاثي النواة () ، والتطبيق أنواع مختلفةتسمح لك الأصداف وإمكانية الختم باستخدام الكبل للوضع في الأرض ولهياكل الكابلات ، بما في ذلك وضع المجموعة:

| أغلفة كابل XLPE | اختصار | مجالات الاستخدام |

| من PE | ملقاة على الأرض ، في الهواء |

|

| عززت PE | بو | يرقد على الأرض في المناطق الصعبة |

| بلاستيك PVC | في تركيبات الكابلات المباني الصناعية- في التربة الجافة |

|

| مصنوع من مادة PVC منخفضة القابلية للاشتعال | التمديد الجماعي - في هياكل الكابلات - في المباني الصناعية |

|

| الكابلات ذات الختم الطولي | g ، 2d ، gzh (بعد تعيين الغلاف) | لوضع التربة ذات الرطوبة العالية في الغرف الرطبة والمغمورة جزئيًا بالمياه |

تسميات إضافية للكابلات مع عناصر مانعة للتسرب في التصميم:

"g" - إغلاق الشاشة المعدنية بأشرطة مانعة لتسرب المياه ؛

"2g" - شريط ألومينوبوليمر لشاشة محكمة الغلق ؛

"gzh" - مسحوق أو خيوط مانعة للماء تستخدم في القلب الموصل.

بناء كابل XLPE للجهد المنخفض والمتوسط:

1. قلب مانع للتسرب متعدد الأسلاك موصل:

ألومنيوم (APvPg ، APvPug ، APvVg ، APvVng-LS ، APvPu2g) ؛

النحاس (PvPg ، PvPug ، PvVg ، PvVng-LS ، PvPu2g).

2. شاشة موصلة للكهرباء مصنوعة من تركيبة البولي إيثيلين المتشابكة مع السيلانول.

3. عزل البولي إيثيلين المتشابك سيلاني.

4. شاشة موصلة للكهرباء مصنوعة من تركيبة البولي إيثيلين المتشابكة مع السيلانول.

5. الماء يسد شريط موصل.

6. غربال الأسلاك النحاسية.

7. شريط نحاسي.

8. طبقة الفصل:

شريط موصل مانع للماء (APvPu2g ، PvPu2g) ؛

الورق الكريب العازل كهربائياً (APvPg ، PvPg ، APvPug ، PvPug ، APvVg ، PvVg) ؛

شريط ألومينو بولي إيثيلين (APvPu2g ، PvPu2g).

9- شل:

مركب PVC (APvVg ، PvVg) ؛

مركب البولي فينيل كلوريد منخفض المخاطر (APvVng-LS ، PvVng-LS) ؛

البولي إيثيلين (APvPg ، PvPg ، APvPug ، PvPug ، APvPu2g ، PvPu2g).

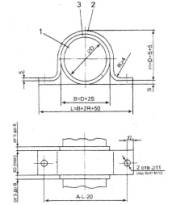

أرز. 1 . كابل XLPE أحادي النواة

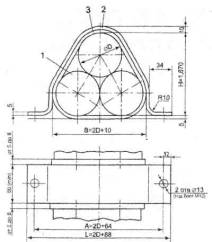

أرز. 2 . كابل XLPE ثلاثي النواة

4. ميزات تركيب كابلات الطاقة مع عزل XLPE

1) يوصى بتمديد الكابلات بعزل XLPE عند درجة حرارة محيطة لا تقل عن 0 درجة مئوية. يُسمح بوضع الكابلات بعزل XLPE بدون تسخين عند درجة حرارة محيطة لا تقل عن -15 درجة مئوية للكابلات ذات غلاف من PVC ومركب بلاستيكي -20 درجة مئوية للكابلات ذات غلاف من البولي إيثيلين. في درجات الحرارة المحيطة المنخفضة ، يجب تسخين الكبل عن طريق الإمساك به في غرفة ساخنة لمدة 48 ساعة على الأقل أو باستخدام جهاز خاص لدرجة حرارة لا تقل عن 0 درجة مئوية ، بينما يجب تنفيذ التمديد في وقت قصير (لا يزيد عن 30 دقيقة). بعد وضع الكابل ، يجب تغطيته على الفور بالطبقة الأولى من التربة ، ويتم الردم النهائي وضغط التربة بعد أن يبرد الكابل.

2) يجب أن يكون الحد الأدنى لنصف قطر الانحناء للكابلات ذات العزل XLPE عند التمديد 15 على الأقل D n لـ الكابلات أحادية النواة وثلاثية النواة و 12درهم مقابل ثلاثة كابلات أحادية النواة ملتوية معًا ، حيثد - القطر الخارجي للكابل أو القطر الملتوي لثلاثة كبلات أحادية النواة ملتوية معًا. من خلال التحكم بعناية في الانحناء ، على سبيل المثال باستخدام قالب مناسب ، من الممكن تقليل نصف قطر ثني الكابل إلى 8د. في هذه الحالة ، يوصى بتسخين الكابل عند نقطة الانحناء لدرجة حرارة 20 درجة مئوية.

3) يجب أن يتم فك الكابل بعزل XLPE من الأسطوانة باستخدام العدد المطلوب من بكرات التغذية والزاوية. يجب أن تضمن طريقة الفك المستخدمة سلامة الكابل. أثناء التمديد ، يجب أن يتم شد كبلات XLPE باستخدام تخزين فولاذي شد مركب على الغلاف الخارجي ، أو بواسطة قلب موصل باستخدام قبضة إسفينية. يجب ألا تتجاوز القوى الناشئة أثناء سحب الكبل بعزل XLPE مع قلب من الألومنيوم المجدول 30 نيوتن / مم 2 من القسم الاسمي من القلب ، وهو كبل به قلب من الألمنيوم أحادي السلك (مميز بعلامة "og") - 25 N / مم 2 ، كبل بنواة نحاسية - 50 نيوتن / مم 2. إذا تم وضع ثلاثة كبلات أحادية النواة مع تخزين فولاذي مشترك واحد في نفس الوقت ، يتم أخذ ما يلي في الاعتبار عند حساب قوة الشد:

1 مقطع عرضي اسمي من القلب ، إذا كانت الكابلات ملتوية معًا ؛

عدد 2 من المقاطع العرضية للموصل الاسمي إذا لم تكن الكابلات ملتوية.

يجب حساب قوى الشد للكابل أثناء التمديد أثناء التصميم خط الكابلويؤخذ في الاعتبار عند طلب الكابل. يجب أن تكون رافعة الجر مجهزة بأجهزة تسمح بالتحكم في قوة سحب الكابل ، وتسجيل قوة السحب أثناء عملية سحب الكابل بالكامل وإيقاف رافعة الجر تلقائيًا إذا تجاوزت قوة السحب القيمة المسموح بها.

4) يجب وضع الكابلات ذات العزل XLPE بهامش بطول 1¸ 2٪. في الخنادق وعلى الأسطح الصلبة داخل المباني والهياكل ، يتم إنشاء المحمية عن طريق مد الكابل بـ "ثعبان" ، وعلى طول هياكل الكابلات (الأقواس) ، يتم إنشاء هذا الاحتياطي عن طريق تشكيل انحناء. لا يُسمح بوضع الكبل على شكل حلقات (لفات).

5) يجب تأريض هياكل الكابلات المعدنية وفقًا للوثائق الحالية.

6) عند وضع خط كبل ، يجب وضع كبلات XLPE من ثلاث مراحل على التوازي ووضعها في مثلث أو في نفس المستوى. يجب الاتفاق على ترتيبات أخرى مع الشركة المصنعة.

7) عند التمديد في مستوى ، يجب أن تكون المسافة الواضحة بين كبلين متجاورين لخط كابل واحد على الأقل القطر الخارجي لكابل XLPE.

8) عند ترتيبها في مثلث ، يتم تثبيت الكابلات بطول خط الكابل (باستثناء الأقسام القريبة من الوصلات) على مسافة 1¸ 1.5 م ، على منحنيات الطريق - 1 م. عند وضعها في الأرض ، تجدر الإشارة إلى أنه عند ردمها بالتربة ، يجب ألا تغير الكابلات موضعها. يجب تثبيت الكابلات الموضوعة في طائرة في هياكل كبلية في الهواء بطول الخط على مسافة 1¸ 1.5 متر. يجب أن تكون الدبابيس وأدوات التثبيت الأخرى الخاصة بتثبيت كابلات XLPE أحادية النواة ، بالإضافة إلى بطاقات التثبيت على الكابلات ، من مواد غير مغناطيسية. عند تثبيت الكابلات ، من الضروري مراعاة التمدد الحراري المحتمل للكابلات والضغوط الميكانيكية التي تحدث في وضع الدائرة القصيرة.

9) يجب إغلاق جميع نهايات الكابلات بعد القطع بأغطية قابلة للتقلص بالحرارة لمنع تغلغل الرطوبة من البيئة. أثناء مد الكابلات ، يجب ضمان التحكم في حالة الأغماد وأغطية الحماية.

5. طرق مد الكابلات

يمكن وضع الكابلات ذات العزل من البولي إيثيلين في الأرض (الخندق) ، في هياكل الكابلات (الأنفاق ، والمعارض ، والجسور) ، وفي الكتل (الأنابيب) ، وفي المباني الصناعية (في قنوات الكابلات ، على طول الجدران).

عند وضع الكابلات في الأرض ، يوصى بعدم وضع أكثر من ستة كبلات في خندق واحد. مع المزيد من الكابلات ، يوصى بوضعها في خنادق منفصلة. يمكن تنفيذ مد الكابلات بواسطة كبلات مفردة ، أو توصيلها في مثلث.

يوصى بتمديد الكابلات في الأنفاق والممرات العلوية والمعارض عندما يكون عدد الكابلات التي تعمل في اتجاه واحد أكثر من عشرين. يستخدم مد الكابلات في الكتل في ظروف شديدة الصعوبة على طول الطريق ، عند التقاطعات مع مسارات السكك الحديدية والممرات ، مع احتمال حدوث انسكاب معدني ، وما إلى ذلك.

عند وضع الهياكل المعدنية يمكن استخدامها أنواع مختلفةيتصاعد في مقاطع الفيديو أو المشابك أو يتصاعد.

أمثلة على ربط الكابلات باستخدام الأقواس (الشكل ، ،).

جميع الأبعاد معطاة بالمليمترات. السحابات (البراغي والصواميل والغسالات) غير معروضة.

د - القطر الخارجي للكابل ،س - سماكة الحشية (من 3 إلى 4 مم).

أرز. 3. مرفق كابل واحد

التعيينات:

1 - كابل 2 - مشبك (كتيفة) مصنوع من الألمنيوم أو سبائك الألومنيوم ؛ 3 - حشية مطاطية أو PVC .

أرز. 4. ربط ثلاثة كبلات في حزمة (في مثلث)

التعيينات:

1- كابل 2- طوق (قوس) مصنوع من الألومنيوم أو سبائك الألومنيوم بسمك 5 مم ؛ 3 - حشية مصنوعة من المطاط أو البولي فينيل كلوريد بسمك 3 ¸ 5 ملم.

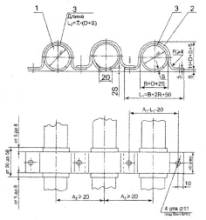

أرز. 5. ثلاثة كابل مرفق

التعيينات:

1- كابل 2- طوق (قوس) مصنوع من الألمنيوم أو سبائك الألومنيوم ؛ 3- حشية مصنوعة من المطاط أو البولي فينيل كلورايد.

6. تكنولوجيا مد الكابلات

يتم تنفيذ مد الكابلات من قبل فريق مكون من 5-7 أشخاص.

الترتيب التقريبي للعمال عند سحب الكابل:

أسطوانة ، فرامل - شخص واحد ؛

نزول كابل الأسطوانة - شخص واحد ؛

نزول الكبل إلى الخندق (المدخل ، الخروج من النفق) - شخص واحد ؛

على الرافعة - شخصان ؛

صيانه نهاية الكابل - 2 افراد.

بالإضافة إلى ذلك ، من الضروري توفير شخص واحد في كل مرة:

عند كل منعطف؛

على كل أنبوب يمر عبر الحواجز أو الأسقف عند مدخل الغرفة أو المبنى.

أثناء سحب ثلاثة كبلات في نفس الوقت ، يجب أن يكون هناك شخصان خلف جهاز تجميع الكابلات لربط الكابل في مثلث.

يجب ألا تتجاوز سرعة الرصف 30 م / دقيقة ويجب اختيارها حسب طبيعة المسار وظروف الطقس وقوى الشد.

إذا تم تجاوز قوة الشد المسموح بها ، فمن الضروري إيقاف التمديد والتحقق من التركيب الصحيح وقابلية الخدمة للبكرات الخطية والزاوية ، ووجود مادة التشحيم (الماء) في الأنابيب ، وكذلك فحص الكابل لاحتمال حدوث انحشار في الأنابيب. الأنابيب.يمكن سحب الكابلات بشكل إضافي بعد إزالة أسباب تجاوز قوى الشد المسموح بها.

عند إنزال الكبل في خندق أو دخول نفق ، تأكد من أن الكبل لا ينزلق من البكرات ولا يحتك بالأنابيب والجدران في الممرات. عند مدخل الأنابيب ، من الضروري التأكد من عدم تلف الأغطية الواقية للكابلات حول الأنبوب.

في حالة تلف غلاف الكابل ، من الضروري إيقاف التمديد وفحص موقع الضرر وتحديد طريقة لإصلاح الغمد.

يجب على أولئك المرافقين لنهاية الكبل التأكد من أن الكبل يعمل على طول الأسطوانات ، وضبط البكرات إذا لزم الأمر ، وكذلك توجيه طرف الكبل.

يتم سحب الكبل بطريقة تجعل المسافة من الجزء العلوي من الغلاف النهائي أو من المركز الشرطي للاقتران عند وضعها وفقًا للمشروع لا تقل عن 2 متر. افصل كابل السحب وأزل الجورب أو المقبض من نهاية الكبل. إذا كان هناك كبل على الأسطوانة لعدة أقسام من المسار ، أو إذا كان طول الكبل أكبر بكثير من طول المقطع ، فمن الضروري قطع الكابل.

بعد قطع الكبل ، من الضروري إغلاق نهايات الكابلات بسد. لمزيد من الإغلاق الموثوق به لنهايات الكابلات ، من الممكن استخدام غطاء مزدوج ، ضع الغطاء الداخلي على الطبقة الموصلة للكهرباء على طول عزل الكابل ، والغطاء الخارجي - على الغطاء الداخلي وعلى غلاف الكابل. من الممكن أيضًا تطبيق طبقة من البيتومين المصهور على قطع الكابل عن طريق التغطية بالغيوم.

إذا لزم الأمر ، قم بإحضار أطراف الكبل إلى الغرف والآبار وغرف الكابلات. في الوقت نفسه ، من الضروري الامتثال نصف القطر المسموح بهثني الكابل. قم بإزالة الكابل من البكرات ووضعه وتثبيته وفقًا للمشروع.

عند التمديد في خندق ، قم بمسح الكبل بمزيج من الحصى الرملي أو التربة الدقيقة بسماكة لا تقل عن 100 مم واختبر غلاف الكابل.

مجلة التسعير والتثمين في البناء ، نوفمبر 2010 ، العدد 11