1. مستويات الأتمتة وخصائصها المميزة

أتمتة عمليات الانتاجيمكن القيام به على مستويات مختلفة.

الأتمتة لها ما يسمى بمستوى الصفر - إذا تم استبعاد المشاركة البشرية في الإنتاج فقط عند تنفيذ حركات العمل (دوران المغزل ، وحركة تغذية الأداة ، وما إلى ذلك). تسمى هذه الأتمتة الميكنة. يمكننا القول أن الميكنة هي أتمتة حركات العمل. ويترتب على ذلك أن الأتمتة تتضمن الميكنة.

تقتصر أتمتة المستوى الأول على إنشاء الأجهزة ، والغرض منها استبعاد المشاركة البشرية في تنفيذ تسكععلى المعدات الفردية. تسمى هذه الأتمتة أتمتة دورة العمل على دفعات والإنتاج الضخم.

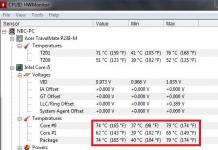

يتم أخذ درجات حرارة الخمول في قاعدة وقت القطعة ، والتي تحدد مدى تعقيد العملية ، في الاعتبار في شكل الوقت الإضافي والوقت صيانةر المجلد:

حيث t o هو الوقت الرئيسي ، الذي يأخذ في الاعتبار وقت تحركات العمل ، t o \ u003d t p.x ؛ تي في الوقت الإضافي، بما في ذلك التراجع عن الأداة والاقتراب منها ، وتحميل المعدات والتحكم فيها ؛ t أي وقت الصيانة الذي يقضيه في تغيير الأداة وإعداد المعدات والتخلص من النفايات وإدارتها ؛ ر وقت صيانة المعدات org ؛ ر otd - وقت راحة العامل.

في المستوى الأول من الأتمتة ، لم يتم بعد ربط آلات العمل عن طريق الاتصال الآلي. لذلك ، يتم نقل عنصر الإنتاج والتحكم فيه بمشاركة شخص. في هذا المستوى ، يتم إنشاء واستخدام الآلات الأوتوماتيكية وشبه الأوتوماتيكية. على الآلات الأوتوماتيكية ، يتم تنفيذ دورة العمل وتكرارها دون تدخل بشري. في الآلات شبه الأوتوماتيكية ، يكون التدخل البشري مطلوبًا لإكمال دورة العمل وتكرارها.

على سبيل المثال ، تقوم آلة حديثة متعددة المغزل بالخراطة ، والحفر ، والربط. التوسيع والخيط على مخزون شريط. يمكن لمثل هذه الآلة الأوتوماتيكية أن تحل محل ما يصل إلى 10 آلات عالمية بسبب الأتمتة والجمع بين ضربات الخمول والعمل ، تركيز عاليعمليات.

أتمتة المستوى الثاني هي أتمتة العمليات التكنولوجية. في هذا المستوى ، يتم حل مهام أتمتة النقل والتحكم في منشأة الإنتاج وإزالة النفايات وإدارة أنظمة الماكينة. كمعدات تكنولوجية ، يتم إنشاء واستخدام الخطوط الأوتوماتيكية وأنظمة الإنتاج المرنة (FPS).

الخط الأوتوماتيكي هو نظام تشغيل تلقائي للآلات المثبتة فيه التسلسل التكنولوجيوالوسائل المتكاملة للنقل والتحميل والتحكم والإدارة والتخلص من النفايات. على سبيل المثال ، يطلق خط معالجة الترس المخروطي لعلبة تروس السيارات ما يصل إلى 20 عاملاً ويدفع لنفسه في غضون ثلاث سنوات باستخدام برنامج إنتاج مناسب.

يتكون الخط الأوتوماتيكي من معدات تكنولوجية يتم تجميعها لنوع معين من النقل ومتصلة بها عن طريق أجهزة التحميل (المتلاعبين ، والصواني ، والمصاعد). يتضمن الخط ، بالإضافة إلى مواقع العمل ، مواضع الخمول الضرورية لفحص الخط وصيانته.

إذا كان الخط يتضمن مواقف بمشاركة شخص ، فإن العين تسمى آلية.

المستوى الثالث من الأتمتة هو الأتمتة المعقدة ، والتي تغطي جميع مراحل وروابط عملية الإنتاج ، من عمليات الشراء إلى اختبار المنتجات النهائية وإرسالها.

تتطلب الأتمتة المعقدة إتقان جميع مستويات الأتمتة السابقة. يرتبط بمعدات عالية التقنية للإنتاج وتكاليف رأسمالية عالية. هذه الأتمتة فعالة مع برامج كبيرة بما فيه الكفاية لإنتاج منتجات ذات تصميم مستقر ونطاق ضيق (إنتاج المحامل ، وتجميعات الماكينات الفردية ، وعناصر المعدات الكهربائية ، وما إلى ذلك).

في الوقت نفسه ، فإن الأتمتة المعقدة هي التي تجعل من الممكن ضمان تطوير الإنتاج ككل ، حيث إنها تتمتع بأعلى كفاءة في النفقات الرأسمالية. لإظهار إمكانيات مثل هذه الأتمتة ، فكر كمثال 13m: مصنع سحري لإنتاج إطارات السيارات في الولايات المتحدة. مع إصدار ما يصل إلى 10000 إطار في اليوم ، يعمل في المصنع 160 شخصًا ، ويتكون بشكل أساسي من المهندسين والمُعَدِّلين. في العمل دون استخدام الأتمتة المعقدة ، ستكون هناك حاجة إلى ما لا يقل عن 12000 شخص لتنفيذ نفس برنامج الإنتاج.

في المستوى الثالث من الأتمتة ، يتم حل مهام أتمتة التخزين والنقل بين المتاجر للمنتجات مع العنونة التلقائية ومعالجة النفايات وإدارة الإنتاج على أساس الاستخدام الواسع لأجهزة الكمبيوتر. في هذا المستوى ، يتم تقليل التدخل البشري لصيانة المعدات وإبقائها في حالة صالحة للعمل.

2. تطوير الأتمتة في اتجاه المرونة التكنولوجية وانتشار استخدام أجهزة الكمبيوتر

أنظمة الإنتاج المرنة هي مجموعة من المعدات والأنظمة التكنولوجية لضمان عملها في الوضع التلقائي في تصنيع المنتجات التي تتغير في التسمية. يتجه تطوير نظام تحديد المواقع العالمي (GPS) نحو التكنولوجيا غير المأهولة ، والتي تضمن تشغيل الجهاز لفترة معينة دون مشاركة المشغل.

لكل منتج مع متطلبات معينة لكمية ونوعية المنتجات يمكن تطويرها خيارات مختلفة GMS ، تختلف في طرق وطرق المعالجة والتحكم والتجميع ، ودرجة التمايز وتركيز العمليات العملية التكنولوجية، أنواع أنظمة النقل والتحميل ، وعدد الخدمات عربة(OTS) ، طبيعة العلاقات المتداخلة والمتقاطعة ، حلول بناءةالآليات والأجهزة الرئيسية والمساعدة ، مبادئ بناء نظام التحكم.

يتم تحديد المستوى التقني وكفاءة HPS من خلال مؤشرات مثل جودة المنتجات ، وأداء HPS وموثوقيتها ، وهيكل تدفق المكونات التي تدخل مدخلاتها. مع وضع هذه المعايير في الاعتبار ، فإن مهام مثل اختيار نوع وكمية معدات العملية ، والتخزين بين العمليات ، وسعتها وموقعها ، وعدد مشغلي الخدمة ، وهيكل ومعايير نظام النقل والتخزين ، إلخ. . ، يجب حلها.

يمكن بناء أنظمة التصنيع المرنة من خلايا قابلة للتبديل أو مكملة أو مختلطة.

يوضح الشكل مخططًا لنظام مرنًا لمركزي تصنيع قابلين للتبديل (MC) من نفس النوع. تتم خدمة مراكز المعالجة بواسطة عربتي نقل (عربات آلية) تدعمان حركة تدفقات المواد (الأجزاء ، وقطع العمل ، والأدوات). التحكم الآلي شائع. إذا سمح بالعمليات اليدوية ، يجب إعطاء المشغل بعض السلطة التقديرية. تتم إدارة العمل المشترك لـ OC ونظام النقل من الكمبيوتر المركزي.

في الحالة العامةيتم التحكم في السيارات الآلية من الكمبيوتر المركزي من خلال جهاز وسيط أو من نظام تحكم محلي (LCS). لا يمكن نقل الأوامر إلى السيارات الآلية إلا عند التوقفات التي تقسم طرق المرور إلى مناطق. يسمح الكمبيوتر لروبوت واحد فقط بالبقاء في منطقة معينة. يمكن أن تصل سرعة الحركة القصوى إلى 1 م / ث.

يمكن رفع الجزء العلوي من العربة الآلية وخفضه هيدروليكيًا لإجراء عمليات إعادة التحميل والتفريغ والتحميل. في حالة فشل أو فصل التحكم عن الكمبيوتر ، يمكن التحكم في الروبوت بواسطة LSU.

هناك أنواع مختلفة من السيارات الآلية المستخدمة كمركبات في دائرة حدود الدولة. الخيار الأكثر شيوعًا هو عندما يتحرك الروبوت على طول مسار (طريق ، مسار) أو هيكل آخر موضوعة على الأرض أو على سطحه. يتمثل أحد خيارات التتبع في أن المسار يتم تطبيقه على سطح الأرض على شكل شريط (فلوري ، عاكس ، أبيض مع حافة سوداء) ، ويتم التتبع بواسطة الطرق الإلكترونية الضوئية. العيب هو الحاجة إلى مراقبة نظافة الشريط. لذلك ، من الشائع تتبع السيارات الآلية ذات الموصل الحثي الموضوعة في أخدود على عمق ضحل (حوالي 20 مم). هناك حلول أخرى مثيرة للاهتمام معروفة أيضًا - باستخدام ، على سبيل المثال ، معدات الملاحة التلفزيونية لحرية الحركة في الفضاء تحت سيطرة الكمبيوتر.

مصدر توريد السيارات الآلية مع تدفقات المواد هو مستودع آلي به مكدس يوفر وصولاً قابلاً للعنونة إلى أي خلية مستودع. المستودع نفسه عبارة عن كائن إدارة معقد إلى حد ما.

كنظام تحكم ، يتم استخدام وحدات تحكم قابلة للبرمجة أو جهاز كمبيوتر أو جهاز متخصص.

تتميز السيارات الآلية الأكثر شيوعًا مع تتبع المسار الاستقرائي بالخصائص التالية: سعة الحمولة - 500 كجم ؛ سرعة السفر - 70 م / دقيقة ؛ التسارع أثناء التسارع والتباطؤ ، على التوالي - 0.5 و 0.7 م / ث 2 ؛ التسارع أثناء الكبح الطارئ 2.5 م / ث 2 ؛ قيمة رفع البليت - 130 مم ؛ دقة توقف الروبوت - 30 مم ؛ وقت دورة التحميل الزائد - 3 ثوانٍ ؛ تحول نصف قطرها السرعة القصوى- 0.9 م ؛ وقت التشغيل بدون إعادة شحن البطاريات - 6 ساعات ؛ جهد البطارية - 24 فولت ؛ تبلغ قوة كل من محركي الدفع 600 واط ؛ وزن السيارة الآلية - 425 كجم.

من المزايا المهمة للروبوتات كسيارات عدم وجود أي قيود خطيرة على ترتيب المعدات ، والتي يمكن تنفيذها لأسباب تتعلق بأقصى قدر من الكفاءة وفقًا لأي معايير. غالبًا ما يتضح أن مسار السيارات الآلية معقد للغاية ، مع وجود فروع وحلقات متوازية.

كل الأسئلة

المبادئ الأساسية لأتمتة عمليات الإنتاج

ظلت أتمتة عمليات الإنتاج هي الخط العام للتطوير والتحديث في مجال الإنتاج الصناعي لعدة عقود.

يشير مفهوم "الأتمتة" إلى أن الآلات والأدوات والأدوات الآلية ، بالإضافة إلى وظيفة الإنتاج الفعلية ، يتم نقلها إلى وظائف الإدارة والتحكم التي كان يقوم بها شخص سابقًا. التطور الحديثتسمح لك التكنولوجيا بأتمتة ليس فقط العمل المادي ، ولكن أيضًا العمل الفكري ، إذا كان يعتمد على عمليات رسمية.

على مدار العقود السبعة الماضية ، قطعت أتمتة المصانع شوطًا طويلاً يناسبها 3 مراحل:

- أنظمة وأنظمة التحكم الآلي التنظيم التلقائي(ريال سعودي)

- أنظمة أتمتة العمليات (ACS)

- أنظمة التحكم الآلي في العمليات (APCS)

في المستوى الحالي ، تعد أتمتة أنظمة التحكم في الإنتاج مخططًا متعدد المستويات للتفاعل بين الأشخاص والآلات استنادًا إلى أنظمة جمع البيانات الأوتوماتيكية وأنظمة الحوسبة المعقدة التي يتم تحسينها باستمرار.

في ظل الظروف الاقتصادية الحالية ، في المقدمة هي المؤسسات الصناعية، التي تستجيب بمرونة للظروف المتغيرة ، يمكنها إنتاج مجموعة متنوعة من المنتجات ، وضبط إنتاج المنتجات بسرعة وفقًا للمعايير الجديدة ، والوفاء بدقة بالمواعيد النهائية وأحجام الطلبات ، مع تقديم سعر تنافسي والحفاظ على الجودة عند مستوى عال. بدون الوسائل الحديثةوأنظمة أتمتة الإنتاج لتلبية هذه المتطلبات يكاد يكون من المستحيل.

رئيسي أهداف وفوائد أتمتة المؤسسةفي الظروف الحديثة:

- خفض عدد العمال وموظفي الصيانة ، لا سيما في مناطق الإنتاج "غير المرموقة" و "القذرة" و "الساخنة" والضارة والصعبة جسديًا

- تحسين جودة المنتج ؛

- زيادة الإنتاجية (نمو الناتج) ؛

- إنشاء إنتاج إيقاعي مع إمكانية التخطيط الدقيق ؛

- تحسين كفاءة الإنتاج ، بما في ذلك المزيد استخدام عقلانيالمواد الخام ، وتقليل الفاقد ، وزيادة سرعة الإنتاج ، وتحسين كفاءة الطاقة ،

- تحسين الملاءمة البيئية ومؤشرات سلامة الإنتاج ، بما في ذلك تقليل الانبعاثات الضارة في الغلاف الجوي ، وتقليل معدل الإصابة ، إلخ.

- تحسين جودة الإدارة في المؤسسة ، والعمل المنسق على جميع مستويات نظام الإنتاج.

وبالتالي ، فإن تكاليف أتمتة الإنتاج والمؤسسات ستؤتي ثمارها بالتأكيد ، بشرط أن يكون هناك طلب على المنتجات المصنعة.

لتحقيق هذه الأهداف ، من الضروري حل ما يلي مهام أتمتة عمليات الإنتاج:

- إدخال أدوات الأتمتة الحديثة (المعدات ، البرامج ، أنظمة التحكم والمراقبة ، إلخ)

- تطبيق الأساليب الحديثةالأتمتة (مبادئ أنظمة أتمتة البناء)

نتيجة لذلك ، تم تحسين جودة التنظيم ، وراحة المشغل ، وتوافر المعدات. بالإضافة إلى ذلك ، فإنه يبسط استلام ومعالجة وتخزين المعلومات حول عمليات الإنتاج وتشغيل المعدات ، وكذلك مراقبة الجودة.

خصائص APCS

تعمل أنظمة التحكم الآلي في العمليات على تحرير الشخص من وظائف التحكم والإدارة. هنا ، تقوم آلة أو خط أو مجمع إنتاج كامل ، باستخدام نظام الاتصال الخاص به ، بجمع المعلومات وتسجيلها ومعالجتها ونقلها بشكل مستقل باستخدام جميع أنواع أجهزة الاستشعار والوحدات النمطية للمعالج. يحتاج الشخص فقط إلى تعيين المعلمات لأداء العمل.

على سبيل المثال ، هذه هي الطريقة التي يعمل بها نظام اللحام الآلي المثبت Soyer:

يمكن لأجهزة جمع المعلومات نفسها اكتشاف الانحرافات عن القواعد المحددة ، أو إعطاء إشارة للقضاء على الانتهاك ، أو في بعض الحالات تصحيحه من تلقاء نفسها.

أنظمة أتمتة مرنة للمؤسسات

قيادة الاتجاه الحاليفي أتمتة الإنتاج والمؤسسات ، يتم استخدام التقنيات الآلية المرنة (GAP) وأنظمة الإنتاج المرنة (FPS). ضمن السمات المميزةمثل هذه المجمعات:

- المرونة التكنولوجية: تسريع وتباطؤ الإنتاجية مع الحفاظ على تماسك جميع عناصر النظام ، وإمكانية التغيير التلقائي للأداة ، إلخ.

- المرونة الاقتصادية: إعادة بناء النظام سريعًا وفقًا للمتطلبات الجديدة للتسمية دون تكاليف الإنتاج غير الضرورية ، دون استبدال المعدات.

- يتضمن هيكل نظام تحديد المواقع العالمي (GPS) الروبوتات الصناعية ، والمعالجات ، ووسائل النقل ، والمعالج ، بما في ذلك أنظمة التحكم في المعالجات الدقيقة.

- يتضمن إنشاء نظام تحديد المواقع العالمي (GPS) أتمتة معقدة لمؤسسة أو إنتاج. في الوقت نفسه ، يعمل خط الإنتاج أو ورشة العمل أو المؤسسة في مجمع آلي واحد ، والذي يتضمن ، بالإضافة إلى الإنتاج الرئيسي والتصميم والنقل والتخزين للمنتجات النهائية.

عناصر أتمتة الإنتاج

- أدوات آلية مع عدد إدارة البرنامج(CNC) ؛

- الروبوتات الصناعية والمجمعات الروبوتية ؛

- أنظمة الإنتاج المرنة (FMS) ؛

- أنظمة التصميم بمساعدة الكمبيوتر ؛

- أنظمة التخزين الأوتوماتيكي

- أنظمة مراقبة جودة الكمبيوتر ؛

- نظام آلي للتخطيط التكنولوجي للإنتاج.

في الفيديو التالي ، يمكنك أن ترى كيف تقوم روبوتات اللحام الصناعية Kuka بأداء اللحام الآلي:

وسائل أتمتة الإنتاج من مجموعات المتجهات

Vector-Group هي مورد محترف للمعدات الصناعية من الشركات المصنعة الرائدة في العالم. ستجد في الكتالوج الخاص بنا معدات لأتمتة الصناعات والمنشآت الهندسية وصناعات اللحام والصناعات المتعلقة بتشغيل المعادن ومجالات أخرى.

تشمل معدات الأتمتة:

- الروبوتات الصناعية Kuka (ألمانيا) - تسمح لك بأتمتة عمليات اللحام ، والقطع ، ومعالجة المواد ، والمعالجة ، والتجميع ، ووضع منصات نقالة ، وغيرها من العمليات.

- أنظمة اللحام الآلي للمثبتات Soyer (ألمانيا) ،

— أنظمة أوتوماتيكيةقابض النقل والتحميل DESTACO (الولايات المتحدة الأمريكية).

تقدم الشركة المساعدة في الاختيار وتوريد المعدات وتنفيذها خدمة الصيانة. يمكنك طلب كل من حل الإنتاج القياسي والحل المصمم لمتطلبات فردية محددة.

لجميع الأسئلة المتعلقة بمعداتنا وتفاصيل تشغيلها وتكلفتها وأي أسئلة أخرى ، يرجى الاتصال بأخصائيينا.

أتمتة عمليات الإنتاج هي الاتجاه الرئيسي الذي يتقدم فيه الإنتاج حاليًا في جميع أنحاء العالم. كل ما كان يقوم به الإنسان في السابق ، وظائفه ، ليس فقط المادية ، ولكن الفكرية أيضًا ، تنتقل تدريجياً إلى التكنولوجيا ، التي تقوم بدورها بتنفيذ الدورات التكنولوجية وتمارس السيطرة عليها. الآن هذا هو الاتجاه العام التقنيات الحديثة. تم بالفعل تقليص دور الشخص في العديد من الصناعات إلى وحدة تحكم فقط لجهاز التحكم الآلي.

بشكل عام ، يُفهم مفهوم "التحكم في العملية" على أنه مجموعة من العمليات الضرورية لبدء العملية وإيقافها ، بالإضافة إلى الحفاظ على الاتجاه المطلوب أو تغييره. كميات فيزيائية(مؤشرات العملية). الآلات الفردية ، والوحدات ، والأجهزة ، والأجهزة ، ومجمعات الآلات والأجهزة التي تحتاج إلى التحكم ، والتي تنفذ العمليات التكنولوجية ، تسمى كائنات التحكم أو الأشياء الخاضعة للرقابة في الأتمتة. الأشياء المدارة متنوعة للغاية في الغرض منها.

أتمتة العمليات التكنولوجية- استبدال العمل البدني للشخص الذي ينفق على آليات التحكم والآلات بتشغيل أجهزة خاصة توفر هذا التحكم (تنظيم معايير مختلفة ، والحصول على إنتاجية معينة وجودة منتج دون تدخل بشري).

تتيح أتمتة عمليات الإنتاج عدة مرات زيادة إنتاجية العمل ، وزيادة سلامتها ، ومراعاة البيئة ، وتحسين جودة المنتج والاستخدام الرشيد لموارد الإنتاج ، بما في ذلك الإمكانات البشرية.

يتم إنشاء وتنفيذ أي عملية تكنولوجية لغرض محدد. تصنيع المنتجات النهائية أو الحصول على نتيجة وسيطة. لذلك يمكن أن يكون الغرض من الإنتاج الآلي هو فرز المنتجات ونقلها وتغليفها. يمكن أن تكون أتمتة الإنتاج كاملة ومعقدة وجزئية.

أتمتة جزئيةيحدث عندما يتم تنفيذ عملية واحدة أو دورة إنتاج منفصلة في الوضع التلقائي. في هذه الحالة ، يُسمح بمشاركة بشرية محدودة. غالبًا ما تحدث الأتمتة الجزئية عندما تكون العملية سريعة جدًا بحيث لا يتمكن الشخص نفسه من المشاركة فيها بشكل كامل ، في حين أن الأجهزة الميكانيكية البدائية التي تحركها المعدات الكهربائية تقوم بعمل ممتاز معها.

يتم استخدام الأتمتة الجزئية ، كقاعدة عامة ، على المعدات الموجودة وهي إضافة إليها. ومع ذلك ، فهو أكثر فاعلية عند تضمينه في نظام مشتركالأتمتة في البداية - تم تطويرها وتصنيعها وتثبيتها على الفور كجزء لا يتجزأ منها.

أتمتة متكاملةيجب أن يغطي موقع إنتاج كبير منفصل ، يمكن أن يكون ورشة عمل منفصلة ، محطة طاقة. في هذه الحالة ، يعمل كل الإنتاج في وضع مجمع آلي واحد مترابط. لا يُنصح دائمًا بالأتمتة المعقدة لعمليات الإنتاج. نطاقه هو الإنتاج الحديث المتطور للغاية ، والذي يستخدم للغايةمعدات موثوقة.

يؤدي تعطل إحدى الآلات أو الوحدات إلى إيقاف دورة الإنتاج بالكامل على الفور. يجب أن يتمتع هذا الإنتاج بالتنظيم الذاتي والتنظيم الذاتي ، والذي يتم تنفيذه وفقًا لبرنامج تم إنشاؤه مسبقًا. في الوقت نفسه ، لا يشارك الشخص في عملية الإنتاج إلا كمراقب دائم ، ويراقب حالة النظام بأكمله وأجزائه الفردية ، ويتدخل في الإنتاج لبدء التشغيل وفي حالات الطوارئ ، أو تهديد مثل هذا الحدوث.

أعلى مستوى من أتمتة عمليات الإنتاج - أتمتة كاملة. مع ذلك ، لا ينفذ النظام نفسه عملية الإنتاج فحسب ، بل ينفذ أيضًا التحكم الكامل فيه ، والذي يتم تنفيذه بواسطة أنظمة التحكم الآلي. الأتمتة الكاملة منطقية في الإنتاج المستدام والفعال من حيث التكلفة مع العمليات الراسخة بأسلوب تشغيل ثابت.

يجب توقع جميع الانحرافات المحتملة عن القاعدة مسبقًا ، ويجب تطوير أنظمة الحماية ضدها. كما أن الأتمتة الكاملة ضرورية للعمل الذي يمكن أن يهدد حياة الإنسان أو صحته أو يتم تنفيذه في أماكن يتعذر الوصول إليها - تحت الماء ، في بيئة عدوانية ، في الفضاء.

يتكون كل نظام من مكونات تؤدي وظائف محددة. في النظام الآلي ، تأخذ المستشعرات القراءات وتنقلها لاتخاذ قرار بشأن التحكم في النظام ، ويتم تنفيذ الأمر بالفعل بواسطة محرك الأقراص.في أغلب الأحيان هذا معدات كهربائية، لأنه بمساعدة التيار الكهربائيمن الأفضل اتباع الأوامر.

من الضروري فصل نظام التحكم الآلي والتلقائي. في نظام التحكم الآليتنقل المستشعرات القراءات إلى جهاز التحكم عن بعد إلى المشغل ، وبعد أن اتخذ قرارًا بالفعل ، ينقل أمرًا إلى المعدات التنفيذية. في نظام آلي- تم تحليل الإشارة بالفعل بواسطة الأجهزة الإلكترونية ، بعد أن اتخذت قرارًا ، أعطت أمرًا للأجهزة المنفذة.

لا تزال المشاركة البشرية في الأنظمة الآلية ضرورية ، وإن كانت بمثابة وحدة تحكم. لديه القدرة على التدخل في العملية في أي وقت أو تصحيحها أو إيقافها.

لذلك ، قد يفشل مستشعر درجة الحرارة ويعطي قراءات غير صحيحة. ستدرك الإلكترونيات في هذه الحالة بياناتها على أنها موثوقة ، دون التشكيك فيها.

العقل البشري يفوق القدرات في كثير من الأحيان الأجهزة الإلكترونيةوإن كانت أدنى منهم من حيث سرعة الاستجابة. يمكن للمشغل إدراك أن المستشعر معيب ، وتقييم المخاطر ، وإيقاف تشغيله ببساطة دون مقاطعة العملية. في الوقت نفسه ، يجب أن يكون على يقين تام من أن هذا لن يؤدي إلى وقوع حادث. لاتخاذ قرار ، تساعده الخبرة والحدس ، ولا يمكن للآلات الوصول إليه.

مثل هذا التدخل المستهدف في الأنظمة الآلية لا ينطوي على مخاطر جسيمة إذا تم اتخاذ القرار من قبل محترف. ومع ذلك ، يتم إيقاف تشغيل جميع الأتمتة وتحويل النظام إلى التحكم اليدويمحفوف بعواقب وخيمة بسبب حقيقة أن الشخص لا يستطيع الاستجابة بسرعة لتغيير في الموقف.

المثال الكلاسيكي هو الحادث الذي وقع في محطة تشيرنوبيل للطاقة النووية ، والذي أصبح أكبر كارثة من صنع الإنسان في القرن الماضي. حدث ذلك على وجه التحديد بسبب تعطيل الوضع التلقائي ، عندما تم تطوير البرامج بالفعل لمنعها حالات الطوارئلا يمكن أن تؤثر على تطور الوضع في مفاعل المحطة.

أتمتة العمليات الفرديةبدأت في الصناعة في وقت مبكر من القرن التاسع عشر.يكفي استدعاء منظم الطرد المركزي الأوتوماتيكي الخاص بـ Watt للمحركات البخارية. ولكن فقط مع بداية الاستخدام الصناعي للكهرباء ، أصبح من الممكن أتمتة أوسع للعمليات الفردية ، ولكن الدورات التكنولوجية بأكملها. ويرجع ذلك إلى حقيقة أنه قبل ذلك ، تم نقل القوة الميكانيكية إلى الأدوات الآلية باستخدام ناقل الحركة ومحركات الأقراص.

الإنتاج المركزي للكهرباء واستخدامها في الصناعة حسب بشكل عام، بدأت فقط في القرن العشرين - قبل الحرب العالمية الأولى ، عندما تم تجهيز كل آلة بمحرك كهربائي خاص بها. كان هذا الظرف هو الذي جعل من الممكن ليس فقط ميكنة عملية الإنتاج نفسها على الآلة ، ولكن أيضًا ميكنة التحكم فيها. كانت هذه هي الخطوة الأولى نحو الخلق آلات أوتوماتيكية. ظهرت العينات الأولى بالفعل في أوائل الثلاثينيات. ثم نشأ مصطلح "الإنتاج الآلي" نفسه.

في روسيا ، في ذلك الوقت في الاتحاد السوفياتي ، تم اتخاذ الخطوات الأولى في هذا الاتجاه في الثلاثينيات والأربعينيات من القرن الماضي. لأول مرة ، تم استخدام الآلات الأوتوماتيكية في إنتاج الأجزاء المحملّة. ثم جاء أول إنتاج مؤتمت بالكامل في العالم للمكابس لمحركات الجرارات.

يتم الجمع بين الدورات التكنولوجية في واحدة عملية آليةبدءًا من تحميل المواد الخام وانتهاءً بتغليف الأجزاء الجاهزة. أصبح هذا ممكنًا بسبب الاستخدام الواسع النطاق للمعدات الكهربائية الحديثة في ذلك الوقت ، والمرحلات المختلفة ، مفاتيح التحكم عن بعد، وبالطبع محركات الأقراص.

وفقط ظهور أجهزة الكمبيوتر الإلكترونية الأولى جعل من الممكن الوصول إلى مستوى جديد من الأتمتة. الآن توقفت العملية التكنولوجية عن اعتبارها مجرد مجموعة من العمليات الفردية التي يجب إجراؤها في تسلسل معين للحصول على نتيجة. الآن أصبحت العملية برمتها واحدة.

في الوقت الحالي ، لا تقود أنظمة التحكم الآلي عملية الإنتاج فحسب ، بل تتحكم فيها أيضًا ، وتراقب حدوث حالات الطوارئ وحالات الطوارئ.يبدأون ويتوقفون المعدات التكنولوجيةومراقبة الأحمال الزائدة واتخاذ الإجراءات في حالة وقوع حوادث.

في مؤخراتجعل أنظمة التحكم الأوتوماتيكية من السهل جدًا إعادة بناء المعدات لإنتاج منتجات جديدة. هذا بالفعل نظام كامل ، يتكون من أنظمة تلقائية متعددة الأوضاع منفصلة متصلة بجهاز كمبيوتر مركزي ، والتي تربطها بشبكة واحدة وتصدر مهام للتنفيذ.

كل نظام فرعي كمبيوتر منفصلمعه برمجةمصممة لأداء مهامهم الخاصة. إنه بالفعل وحدات إنتاج مرنة.يطلق عليها اسم مرنة لأنه يمكن إعادة تكوينها لعمليات تكنولوجية أخرى وبالتالي توسيع الإنتاج ، وتنويعه.

ذروة الإنتاج الآلي. تغلغلت الأتمتة في الإنتاج من أعلى إلى أسفل. خط نقل آلي لتوصيل المواد الخام للإنتاج. الإدارة والتصميم الآليين. يتم استخدام الخبرة والذكاء البشريين فقط عندما لا يمكن استبدالهما بالإلكترونيات.

1. ملامح تصميم العمليات التكنولوجية في ظروف الإنتاج الآلي

أساس أتمتة الإنتاج هو العمليات التكنولوجية (TP) ، والتي يجب أن تضمن إنتاجية عالية وموثوقية وجودة وكفاءة منتجات التصنيع.

السمة المميزة لمعالجة وتجميع TP هي التوجيه الصارم للأجزاء والأدوات بالنسبة لبعضها البعض في سير العمل (الفئة الأولى من العمليات). لا تتطلب المعالجة الحرارية والتجفيف والطلاء وما إلى ذلك ، على عكس المعالجة والتجميع ، توجيهًا صارمًا للجزء (الفئة الثانية من العمليات).

يتم تصنيف TP من خلال الاستمرارية إلى منفصلة ومستمرة.

تطوير TP AP مقارنةً بتكنولوجيا الإنتاج غير الآلي له خصائصه الخاصة:

1. لا يشمل TP الآلي عمليات التصنيع غير المتجانسة فحسب ، بل يشمل أيضًا المعالجة بالضغط ، والمعالجة الحرارية ، والتجميع ، والتفتيش ، والتعبئة ، فضلاً عن النقل والتخزين والعمليات الأخرى.

2. تتطلب متطلبات المرونة وأتمتة عمليات الإنتاج الحاجة إلى دراسة شاملة ومفصلة للتكنولوجيا ، وتحليل شامل لمرافق الإنتاج ، ودراسة المسار وتكنولوجيا التشغيل ، وضمان موثوقية ومرونة عملية تصنيع المنتجات مع جودة معينة.

3. مع مجموعة واسعة من المنتجات ، الحلول التكنولوجية متعددة المتغيرات.

4. تتزايد درجة تكامل الأعمال التي تؤديها الأقسام التكنولوجية المختلفة.

المبادئ الأساسية لبناء تكنولوجيا الآلات في APS

1.مبدأ الاكتمال . يجب أن تسعى جاهدة لأداء جميع العمليات داخل نفس APS دون النقل الوسيط للمنتجات شبه المصنعة إلى وحدات أخرى أو مكاتب مساعدة.

2.مبدأ تقنية التشغيل المنخفض.تكوين TP مع أقصى قدر ممكن من الدمج للعمليات ، مع أقل عدد من العمليات والتركيبات في العمليات.

3.مبدأ تقنية "صغار الناس".ضمان التشغيل التلقائي لـ APS خلال دورة الإنتاج بأكملها.

4.مبدأ تقنية "عدم التصحيح" . تطوير الحلول التقنية التي لا تتطلب تصحيح الأخطاء في مواقع العمل.

5.مبدأ التحكم الفعال في التكنولوجيا.تنظيم إدارة TP وتصحيح قرارات التصميم بناءً على معلومات العمل حول تقدم TP. يمكن تصحيح كل من المعلمات التكنولوجية التي تشكلت في مرحلة التحكم والمعلمات الأولية للإعداد التكنولوجي للإنتاج (TPP).

6.مبدأ الأمثل . اتخاذ قرار في كل مرحلة من مراحل إدارة TPP و TP بناءً على معيار أمثل واحد.

بالإضافة إلى تلك التي تم وضعها في الاعتبار لتكنولوجيا APS ، هناك مبادئ أخرى مميزة أيضًا: تكنولوجيا الكمبيوترأمن المعلومات التكامل الوثائق اللاورقية مجموعة التكنولوجيا.

2. نموذجي وجماعي TP

تصنيف العمليات التكنولوجية لتكوينات مماثلة و الميزات التكنولوجيةتوفر مجموعات الأجزاء تصنيعها وفقًا لنفس العملية التكنولوجية ، بناءً على استخدام طرق المعالجة الأكثر تقدمًا وضمان تحقيق أعلى إنتاجية واقتصاد وجودة. يعتمد التصنيف على قواعد معالجة الأسطح الأولية الفردية وقواعد تعيين الترتيب الذي تتم فيه معالجة هذه الأسطح. تُستخدم المساهمات الأساسية النموذجية بشكل أساسي في الإنتاج الضخم والواسع النطاق.

يكمن مبدأ تقنية المجموعة في أساس تقنية الإنتاج القابل لإعادة التشكيل - على نطاق صغير ومتوسط. على عكس تصنيف TP مع تقنية المجموعة ، فإن الميزة المشتركة هي القواسم المشتركة للأسطح المعالجة ومجموعاتها. لذلك ، تعتبر طرق معالجة المجموعة نموذجية لمعالجة الأجزاء ذات النطاق الواسع.

يعد كل من تصنيف TP وطريقة تقنية المجموعة الاتجاهين الرئيسيين لتوحيد الحلول التكنولوجية التي تزيد من كفاءة الإنتاج.

تصنيف الأجزاء

يتم التصنيف من أجل تحديد مجموعات الأجزاء المتجانسة تقنيًا لمعالجتها المشتركة في بيئة إنتاج جماعية. يتم تنفيذه على مرحلتين: التصنيف الأولي ، أي ترميز تفاصيل الإنتاج قيد الدراسة وفقًا للتصميم والسمات التكنولوجية ؛ التصنيف الثانوي ، أي تجميع الأجزاء مع نفس ميزات التصنيف أو مختلفة قليلاً.

عند تصنيف الأجزاء ، يجب مراعاة الميزات التالية: الهيكلية - الأبعاد الكلية والوزن والمواد ونوع المعالجة وقطعة العمل ؛ عدد عمليات المعالجة ؛ الدقة وغيرها من المؤشرات.

يتم تجميع الأجزاء بالتسلسل التالي: اختيار مجموعة من الأجزاء على مستوى الفصل ، على سبيل المثال ، هيئات الثورة لتصنيع الإنتاج ؛ اختيار مجموعة من الأجزاء على مستوى الفئة الفرعية ، على سبيل المثال ، أجزاء من نوع العمود ؛ تصنيف الأجزاء حسب مجموعة الأسطح ، على سبيل المثال ، الأعمدة بمزيج من الأسطح الأسطوانية الملساء ؛ التجميع حسب الأبعاد الكلية مع اختيار المناطق ذات الكثافة القصوى لتوزيع الحجم ؛ تعريف من خلال مخطط المنطقة مع أكبر عددأسماء الأجزاء.

قابلية تصنيع تصاميم المنتجات لظروف الحوادث

يعتبر تصميم المنتج قابلاً للتصنيع إذا تطلب تصنيعه وتشغيله الحد الأدنى من التكاليفالمواد والوقت والمال. يتم إجراء تقييم قابلية التصنيع وفقًا للمعايير النوعية والكمية بشكل منفصل للفراغات والأجزاء الآلية ووحدات التجميع.

يجب أن تكون الأجزاء المراد معالجتها في AM متطورة تقنيًا ، أي بسيطة الشكل والأبعاد وتتكون من أسطح قياسية ولها أقصى معدل لاستخدام المواد.

يجب أن تحتوي الأجزاء المراد تجميعها على أكبر عدد ممكن من أسطح التوصيل القياسية ، وأبسط عناصر توجيه وحدات التجميع والأجزاء.

3. ميزات تصميم العمليات التكنولوجية لتصنيع الأجزاء على الخطوط الأوتوماتيكية وآلات CNC

الخط الأوتوماتيكي عبارة عن مجمع يعمل بشكل مستمر من المعدات وأنظمة التحكم المترابطة ، حيث يكون التزامن الكامل للعمليات والتحولات أمرًا ضروريًا. معظم طرق فعالةالتزامن هو تركيز وتمايز TP.

التفريق بين العملية التكنولوجية وتبسيط ومزامنة التحولات - الشروط اللازمةالموثوقية والأداء. يؤدي التمايز المفرط إلى تعقيد معدات الخدمة وزيادة المناطق وحجم الخدمة. يمكن تنفيذ التركيز المناسب للعمليات والانتقالات ، دون تقليل الإنتاجية عمليًا ، عن طريق التجميع ، باستخدام تعديلات متعددة الأدوات.

لمزامنة العمل في خط آلي (AL) ، يتم تحديد أداة مقيدة وآلة مقيدة وقسم محدد ، وفقًا لذلك يتم تعيين دورة إصدار AL الحقيقية (دقيقة) وفقًا للصيغة

أين F -الصندوق الفعلي للمعدات ، ح ؛ ن- برنامج الافراج عن أجهزة الكمبيوتر.

لضمان الموثوقية العالية ، يتم تقسيم AL إلى أقسام متصلة ببعضها البعض من خلال أجهزة التخزين التي توفر ما يسمى بالاتصال المرن بين الأقسام ، مما يضمن التشغيل المستقل للأقسام المجاورة في حالة حدوث فشل في أحدها. يتم الحفاظ على اتصال جامد داخل الموقع. بالنسبة للمعدات شديدة التوصيل ، من المهم التخطيط لتوقيت ومدة عمليات الإغلاق المخطط لها.

توفر آلات CNC دقة وجودة عالية للمنتجات ويمكن استخدامها في معالجة الأجزاء المعقدة بخطوط دقيقة أو منحنية. هذا يقلل من تكلفة المعالجة والتأهيل وعدد الموظفين. يتم تحديد ميزات أجزاء المعالجة على آلات CNC من خلال ميزات الآلات نفسها ، وقبل كل شيء ، أنظمة CNC الخاصة بها ، والتي توفر:

1) تقليل وقت الضبط وإعادة ضبط المعدات ؛ 2) زيادة تعقيد دورات المعالجة ؛ 3) إمكانية تنفيذ حركات دورة بمسار منحني معقد ؛ 4) إمكانية توحيد أنظمة التحكم (CS) للأدوات الآلية مع CS للمعدات الأخرى ؛ 5) إمكانية استخدام جهاز كمبيوتر للتحكم في ماكينات CNC التي هي جزء من APS.

المتطلبات الأساسية لتكنولوجيا وتنظيم الآلات في APS القابل لإعادة التشكيل على سبيل المثال لتصنيع الأجزاء القياسية الأساسية

يتميز تطوير التكنولوجيا في APS بـ نهج معقد- دراسة تفصيلية ليس فقط للعمليات والتحولات الرئيسية ، ولكن المساعدة أيضًا ، بما في ذلك نقل المنتجات ، والتحكم فيها ، والتخزين ، والاختبار ، والتعبئة والتغليف.

لتحقيق الاستقرار وتحسين موثوقية المعالجة ، يتم استخدام طريقتين رئيسيتين لإنشاء TP:

1) استخدام المعدات التي توفر معالجة موثوقة دون تدخل المشغل تقريبًا ؛

2) تنظيم معلمات TP بناءً على التحكم في المنتجات أثناء العملية نفسها.

لزيادة المرونة والكفاءة ، تستخدم APS مبدأ تقنية المجموعة.

4. ميزات تطور العملية التكنولوجية للتجميع الآلي والروبوتي

يتم التجميع الآلي للمنتجات على آلات التجميع و AL. شرط مهمإن تطوير TP عقلاني للتجميع الآلي هو توحيد وتطبيع الاتصالات ، أي جعلها في نطاق معين من الأنواع والدقة.

يتمثل الاختلاف الرئيسي بين الإنتاج الآلي في استبدال المجمعات بواسطة روبوتات التجميع وتنفيذ التحكم بواسطة روبوتات التحكم أو أجهزة التحكم الآلي.

يجب إجراء التجميع الآلي وفقًا لمبدأ التبادلية الكاملة أو (في كثير من الأحيان) وفقًا لمبدأ قابلية التبادل الجماعي. إمكانية التركيب والتعديل مستبعدة.

يجب أن ينتقل تنفيذ عمليات التجميع من البسيط إلى المعقد. اعتمادًا على مدى تعقيد المنتجات وأبعادها ، يتم اختيار شكل تنظيم التجميع: ثابت أو ناقل. تكوين RTK هو معدات وتركيبات التجميع ، ونظام النقل ، وروبوتات التجميع التشغيلي ، وروبوتات التحكم ، ونظام التحكم.

تنظيم الإنتاج الآلي

مقدمة

في الوقت الحاضر ، تعد أتمتة الإنتاج أحد العوامل الرئيسية للثورة العلمية والتكنولوجية الحديثة ، والتي تفتح الفرص للبشرية لتحويل الطبيعة ، وخلق ثروة مادية ضخمة ، وزيادة القدرات الإبداعية البشرية.

يتميز تطوير الأتمتة بعدد من الإنجازات الرئيسية. كان من بين أولها إدخال هنري فورد لخطوط التجميع في عملية التصنيع. أحدثت الروبوتات الصناعية وأجهزة الكمبيوتر الشخصية ثورة كبيرة في أتمتة الإنتاج. دفع كل هذا مجتمعنا إلى طريق التحكم الآلي الجديد في عملية الإنتاج.

حاليًا ، من أجل التشغيل الفعال للمؤسسة ، يتم تقديم الأتمتة في كل مكان ، وتصبح جزءًا لا يتجزأ من عملية الإنتاج بأكملها. وهذا مبرر ومربح تمامًا ، لأن التكاليف تنخفض وتحسين جودة المنتج.

الإنتاج الآلي هو نظام من الآلات والمعدات والمركبات التي تضمن التنفيذ المنسق بدقة لجميع مراحل تصنيع المنتجات ، من استلام الفراغات الأولية إلى التحكم (الاختبار) للمنتج النهائي وإصدار المنتجات على فترات منتظمة.

الغرض من هذا العمل هو النظر في المبادئ الأساسية لإدارة الإنتاج الآلي ، وكذلك لتحديد فعالية أنظمة التحكم الآلي.

مقدمة الأتمتة في الإنتاج

جوهر الإنتاج الآلي وتكوينه وإمكانية تطبيقه وأدائه

أتمتة الإنتاج هي عملية يتم فيها نقل وظائف إدارة الإنتاج والتحكم فيه ، والتي كان يؤديها شخص ما في السابق ، إلى الأدوات والأجهزة الآلية. الأتمتة هي أساس تطوير الصناعة الحديثة ، الاتجاه العام للتقدم العلمي والتكنولوجي. الغرض من أتمتة الإنتاج هو زيادة كفاءة العمل ، وتحسين جودة المنتجات ، وتهيئة الظروف للاستخدام الأمثل لجميع موارد الإنتاج.

نشأ الإنتاج الآلي في بعض الصناعات (على سبيل المثال ، في الصناعات الكيميائية والغذائية) في بداية القرن العشرين. بشكل رئيسي في مجالات الإنتاج هذه حيث لا يمكن تنظيم التكنولوجيا بشكل مختلف على الإطلاق.

يتم تحديد مراحل تطوير أتمتة الإنتاج من خلال تطوير وسائل الإنتاج والحواسيب الإلكترونية والأساليب العلمية للتكنولوجيا وتنظيم الإنتاج.

في المرحلة الأولى ، تم إنشاء خطوط أوتوماتيكية ومحطات أوتوماتيكية صلبة. تتميز الفترة الثانية من تطوير الأتمتة بظهور التحكم الإلكتروني ، وإنشاء أدوات آلية ذات تحكم رقمي (يشار إليها فيما يلي باسم CNC) ، ومراكز تصنيع وخطوط آلية. كان الشرط الأساسي لتطوير أتمتة الإنتاج في المرحلة الثالثة هو قدرات CNC الجديدة القائمة على تقنية المعالجات الدقيقة ، والتي جعلت من الممكن إنشاء نظام جديدالآلات التي جمعت بين الإنتاجية العالية للآلات الأوتوماتيكية ومتطلبات مرونة عملية الإنتاج. على مستوى أعلى من الأتمتة ، يتم إنشاء مصانع آلية في المستقبل مجهزة بمعدات الذكاء الاصطناعي

في الإنتاج الآلي ، يتم تشغيل المعدات والتركيبات والأجهزة والتركيبات تلقائيًا وفقًا لبرنامج معين ، ويتحكم العامل في عملهم ، ويزيل الانحرافات عن العملية المحددة ، ويضبط المعدات الآلية.

هناك أتمتة جزئية ومعقدة وكاملة.

يتم تنفيذ الأتمتة الجزئية للإنتاج ، وبصورة أدق ، أتمتة عمليات الإنتاج الفردية ، في الحالات التي يتعذر فيها الوصول إلى التحكم في العملية عمليا لأي شخص بسبب تعقيدها أو عبورها ، وعندما تحل محلها الأجهزة الأوتوماتيكية البسيطة بشكل فعال. كقاعدة عامة ، يتم تشغيل معدات الإنتاج بشكل آلي جزئيًا. مع تحسين أدوات الأتمتة وتوسيع نطاقها ، وجد أن الأتمتة الجزئية تكون أكثر فاعلية عندما يتم تصميم معدات الإنتاج فورًا على أنها آلية.

مع التشغيل الآلي المتكامل للإنتاج ، يعمل الموقع ، والورشة ، والمحطة ، ومحطة الطاقة كمجمع آلي واحد مترابط. تغطي الأتمتة المتكاملة للإنتاج جميع وظائف الإنتاج الرئيسية للمؤسسة والاقتصاد والخدمة ؛ إنه مناسب فقط مع إنتاج متطور للغاية يعتمد على التكنولوجيا المثالية وأساليب الإدارة التقدمية باستخدام معدات إنتاج موثوقة تعمل وفقًا لبرنامج معين أو منظم ذاتيًا ، بينما تقتصر الوظائف البشرية على التحكم العام وإدارة المجمع.

الأتمتة الكاملة للإنتاج هي أعلى مستوى من الأتمتة ، والتي تنص على نقل جميع وظائف الإدارة والتحكم للإنتاج الآلي المعقد إلى أنظمة التحكم الآلي. يتم تنفيذه عندما يكون الإنتاج الآلي مربحًا ومستقرًا ، ولا تتغير أوضاعه عمليًا ، ويمكن أن تؤخذ الانحرافات المحتملة في الاعتبار مسبقًا ، وكذلك في الظروف التي يتعذر الوصول إليها أو تشكل خطورة على حياة الإنسان وصحته.

أساس أنظمة ضاغط الآلات هو الخطوط الأوتوماتيكية (المشار إليها فيما يلي بـ AL). الخطوط الأوتوماتيكية هي نظام من الآلات (التجميعات) المنسقة والتحكم فيها تلقائيًا ، والمركبات وآليات التحكم الموجودة على طول العملية التكنولوجية ، بمساعدة الأجزاء التي تتم معالجتها أو تجميع المنتجات ، وتراكم الأعمال المتراكمة ، وإزالة النفايات وفقًا لتقنية محددة مسبقًا عملية. يتم تقليل دور العامل في AL إلى مراقبة تشغيل الخط ، وضبط الآليات الفردية ، وفي بعض الأحيان تغذية قطعة العمل إلى العملية الأولى وإزالة المنتج النهائي من العملية الأخيرة.

تُستخدم AL لإجراء عمليات (مراحل) معينة من عملية الإنتاج تلقائيًا وتعتمد على نوع المواد الخام (الفراغات) والأبعاد والوزن والتعقيد التكنولوجي للمنتجات المصنعة.

يشتمل مجمع AL على نظام نقل مصمم لتزويد الفراغات من المستودعات إلى المدرجات ، ونقل معدات المعالجة المعلقة من جناح إلى آخر ، لنقل المنتجات النهائية من المدرجات إلى الخط الرئيسي أو مستودع المنتجات النهائية.

اعتمادًا على طريقة ضمان الإيقاع ، يتم تمييز AL المتزامن (الجامد) ، والذي يتميز باتصال جامد بين الوحدات ودورة واحدة من تشغيل الماكينة ، و AL غير متزامن (مرن) مع اتصال مرن بين الوحدات. تم تجهيز كل آلة في هذه الحالة بمجمع تخزين فردي للتراكم التشغيلي.

يعتمد التخطيط الهيكلي لـ AL على حجم الإنتاج وطبيعة العملية التكنولوجية. هناك خطوط للعمل المتوازي والمتسلسل ، خيط واحد ، متعدد الخيوط ، مختلط (مع تدفق المتفرعة) (الشكل 1.1.1).

أرز. 1.1.1 التخطيط الهيكلي للخطوط الآلية: أ - إجراء تسلسلي أحادي التدفق ؛ ب - العمل الموازي أحادي الخيط ؛ ج - متعدد الخيوط. ز - مختلط (مع تيار متفرع) ؛ 1- وحدات العمل: 2- القواطع الكهربائية.

تُستخدم ALs للإجراء الموازي لإجراء عملية واحدة عندما تتجاوز مدتها بشكل كبير معدل الإصدار المطلوب. يتم توزيع المنتج المُعالج تلقائيًا (من متجر أو مستودع وقود) إلى وحدات الخط ، وبعد المعالجة بواسطة أجهزة الاستقبال ، يتم جمعه وإرساله إلى العمليات اللاحقة. ALs متعدد الخيوط عبارة عن نظام ALs للعمل المتوازي ، مصمم لأداء العديد من العمليات التكنولوجية ، كل منها أطول من معدل إخراج معين في المدة. يمكن دمج العديد من ALs للعمل التسلسلي أو المتوازي في نظام واحد. تسمى هذه الأنظمة الأقسام الآلية أو ورش العمل أو الإنتاج.

تشمل الأقسام (ورش العمل) الآلية خطوط الإنتاج الأوتوماتيكية والمجمعات الآلية المستقلة وأنظمة النقل الأوتوماتيكية وأنظمة التخزين الأوتوماتيكية ؛ أنظمة مراقبة الجودة الأوتوماتيكية وأنظمة التحكم الآلي ، إلخ.

أرز. 1.1.1 التركيب الإنشائي لوحدة الإنتاج المؤتمتة

تستخدم الخطوط الأوتوماتيكية على نطاق واسع في صناعة المواد الغذائية وإنتاج المنتجات المنزلية وفي الصناعات الكهربائية وهندسة الراديو والصناعات الكيماوية. الخطوط الأوتوماتيكية الأكثر انتشارًا في الهندسة الميكانيكية. يتم تصنيع العديد منها مباشرة في الشركات باستخدام المعدات الموجودة.

تسمى الخطوط التلقائية لمعالجة المنتجات المحددة بدقة في الشكل والحجم باسم خاص ؛ عندما يتغير موضوع الإنتاج ، يتم استبدال هذه الخطوط أو إعادة بنائها. تتمتع الخطوط الأوتوماتيكية المتخصصة لمعالجة نفس النوع من المنتجات في نطاق معين من المعلمات بقدرات تشغيلية أوسع. عند تغيير كائن الإنتاج في مثل هذه الخطوط ، كقاعدة عامة ، لا تقوم إلا بإعادة تكوين الوحدات الفردية وتغيير أوضاع عملها ؛ يمكن استخدام المعدات التكنولوجية الرئيسية في معظم الحالات لتصنيع منتجات جديدة من نفس النوع. تستخدم الخطوط الأوتوماتيكية الخاصة والمتخصصة بشكل أساسي في الإنتاج الضخم.

في الإنتاج الضخم ، يجب أن تكون الخطوط الأوتوماتيكية متعددة الاستخدامات وتوفر القدرة على التغيير السريع لتصنيع منتجات مختلفة من نفس النوع. تسمى هذه الخطوط الأوتوماتيكية بأنها عالمية قابلة للتعديل أو المجموعة. يتم تعويض الإنتاجية المنخفضة إلى حد ما للخطوط الأوتوماتيكية العامة مقارنة بالخطوط الخاصة من خلال إعادة ضبطها السريع لإنتاج مجموعة واسعة من المنتجات.

كفاءة سير الإنتاج الآلي

عند العمل على مؤسسة محددةمن أجل التحول إلى الإنتاج الآلي ، يطرح السؤال لتقييم تكاليف رأس المال لإدخال أدوات الأتمتة وتحديد فعالية هذه التكاليف. للقيام بذلك ، من الضروري إنشاء هيكل التكلفة لإنشاء الإنتاج الآلي وإجراءات تحديد فعالية هذه التكاليف.

تعتبر مقارنة التكاليف والنتائج في إنشاء الإنتاج الآلي جزءًا من المشكلة العامة التي يتم النظر فيها في نظرية الكفاءة الاقتصادية للاستثمارات الرأسمالية.

يتيح المستوى التقني للإنتاج الحديث أتمتة أي عملية تكنولوجية تقريبًا. ومع ذلك ، لن تكون الأتمتة دائمًا فعالة من حيث التكلفة. يمكن تنفيذ أتمتة الإنتاج باستخدام العديد من المعدات ، ووسائل الأتمتة المختلفة ، وأجهزة النقل والتحكم ، وأي تخطيط للمعدات التكنولوجية ، إلخ. لذلك ، من الضروري اختيار الخيارات الصحيحة لأتمتة الإنتاج وإعطاء تقييم شامل لكفاءتها الاقتصادية.

يتم تقييم الكفاءة الاقتصادية لأتمتة الإنتاج من خلال مؤشرات من حيث القيمة والمادية. تشمل مؤشرات التكلفة الرئيسية تكلفة الإنتاج وتكاليف رأس المال والتكاليف المخفضة وفترة الاسترداد للاستثمارات الرأسمالية الإضافية في معدات التشغيل الآلي. الخلاصة >> المعلوماتية

ملكية المؤسسة. بحاجة إلى البناء الآلينظام معلومات الإدارة التنظيمية والفنية ... يمكن استخدامه في النشاط الاقتصادي المنظماتفي إنتاج منتجات، أداء العمل ، تقديم الخدمات ...

منظمةرئيسي إنتاج (1)

ملخص >> الإدارةمساعد. ورش العمل الرئيسية تنفذ العمليات إنتاج منتجات، وهو تخصص للمؤسسة. إذن ، في ... العملية. يخرج الطرق التالية المنظمات إنتاج: غير الحالي ؛ في النسق؛ الآليو اخرين. طريقة غير مترابطة ...

منظمةفي النسق إنتاجباستخدام خطوط إنتاج غير مستمرة من قطعة واحدة في OAO "Belgorodasbestotsement"

الدورات الدراسية >> الاقتصادأطراف النقل باستخدام ميكانيكي أو الآليالمركبات خلال نفس الفترة ... ؛ تطوير وخلق أنواع جديدة منتجات؛ واضح منظمة إنتاجونظام صارم لتوفير موارد الطاقة والمواد ...

منظمةفي النسق إنتاجفي المؤسسة

اختبار العمل >> الإدارةإيقاع). السمات المميزة المنظماتفي النسق إنتاج: تقطيع أوصال عملية التصنيع منتجاتفي عدد من المكونات ... نقل الأطراف باستخدام ميكانيكي أو الآليالمركبات (الناقلات) من خلال نفس ...